بررسی اجمالی ریخته گری در محفظه موتور خودروهای انرژی جدید

فرآیند ریخته گری به دلیل توانایی آن در تولید قطعات دقیق، پیچیده و با استحکام بالا به طور گسترده در ساخت محفظه موتور برای وسایل نقلیه با انرژی جدید استفاده می شود. محفظه های موتور باید معیارهای عملکردی متعددی از جمله یکپارچگی ساختاری، اتلاف گرما و میرایی ارتعاش را داشته باشند تا از قابلیت اطمینان و طول عمر موتور الکتریکی اطمینان حاصل شود. بهینه سازی مدیریت حرارتی و کنترل ارتعاش در طول فرآیند ریخته گری به یک تمرکز حیاتی برای سازندگانی تبدیل شده است که هدف آنها بهبود عملکرد خودرو و کاهش نیازهای تعمیر و نگهداری است.

اهمیت اتلاف حرارت در محفظه موتورها

اتلاف گرمای موثر در محفظه موتور برای حفظ راندمان موتور و جلوگیری از گرمای بیش از حد ضروری است. موتورهای الکتریکی در حین کار گرمای قابل توجهی تولید می کنند و دمای بیش از حد می تواند باعث تسریع سایش، تخریب مواد عایق و کاهش عملکرد کلی شود. دایکاست امکان ادغام پره های خنک کننده، دنده ها و سایر ویژگی های هندسی را مستقیماً در محفظه فراهم می کند و سطح موجود برای انتقال حرارت را افزایش می دهد. انتخاب مواد، ترکیب آلیاژ و کنترل دقیق ضخامت دیواره بر رسانایی حرارتی و ظرفیت اتلاف حرارت محفظه موتور تأثیر می گذارد.

تکنیک های ریخته گری برای بهبود مدیریت حرارتی

در طول فرآیند ریخته گری، نرخ خنک کننده کنترل شده و مدیریت دمای قالب به خواص حرارتی محفظه موتور نهایی کمک می کند. انجماد سریع می تواند ساختارهای ریزدانه با رسانایی حرارتی بالاتر را ایجاد کند، در حالی که ضخامت دیواره یکنواخت نقاط داغ را که می تواند عملکرد را به خطر بیندازد به حداقل می رساند. علاوه بر این، عملیات سطحی یا پوششهای اعمال شده پس از ریختهگری میتواند انتشار حرارتی را بهبود بخشد و توانایی محفظه را برای دفع گرمای تولید شده در طول کار موتور افزایش دهد.

الزامات میرایی ارتعاش برای محفظه موتور

موتورهای الکتریکی در وسایل نقلیه با انرژی جدید ارتعاشاتی را به دلیل چرخش روتور، نیروهای الکترومغناطیسی و نوسانات گشتاور ایجاد می کنند. این ارتعاشات در صورت عدم مدیریت صحیح می تواند منجر به سر و صدا، خستگی قطعات و سایش تسریع شود. بنابراین محفظه های موتور باید ویژگی های میرایی کافی برای جذب و کاهش انرژی ارتعاش را نشان دهند. فرآیند ریخته گری به مهندسان اجازه می دهد تا سازه های داخلی، هندسه دیوار و خواص مواد را برای بهبود ظرفیت محفظه برای کاهش دامنه ارتعاش و حفظ یکپارچگی سازه در طول زمان بهینه کنند.

انتخاب آلیاژ و نقش آن در کنترل ارتعاش

انتخاب آلیاژ ریخته گری بر روی عملکرد حرارتی و ارتعاشی تاثیر می گذارد. آلومینیوم و آلیاژهای آن معمولاً برای محفظه موتور استفاده می شوند زیرا تعادلی از ویژگی های سبک وزن، هدایت حرارتی و قابلیت میرایی متوسط را فراهم می کنند. افزودنی ها و عناصر آلیاژی ثانویه می توانند سفتی را افزایش داده و حساسیت به خستگی ناشی از ارتعاش را کاهش دهند. ترکیبی از پارامترهای انتخاب آلیاژ و دایکاست تضمین می کند که محفظه موتور هم الزامات اتلاف حرارت و هم میرایی ارتعاش را بدون به خطر انداختن قابلیت ساخت برآورده می کند.

بهینه سازی ضخامت دیوار و طراحی سازه

ضخامت دیوار و طرح ساختاری پارامترهای مهمی هستند که بر عملکرد گرما و ارتعاش تأثیر میگذارند. ضخامت یکنواخت دیوار با کاهش اثرات عایق و جلوگیری از ایجاد نقاط داغ، انتقال حرارت را بهبود می بخشد. همزمان، دندهها، میلهها و تقویتکنندههای با قرارگیری استراتژیک میتوانند سفتی را افزایش داده و انتقال ارتعاش را کاهش دهند. در طول فاز طراحی دایکاست، مدلسازی محاسباتی اغلب مبادلات بین عملکرد حرارتی و میرایی مکانیکی را ارزیابی میکند و تنظیمات هندسی را قبل از ساخت هدایت میکند.

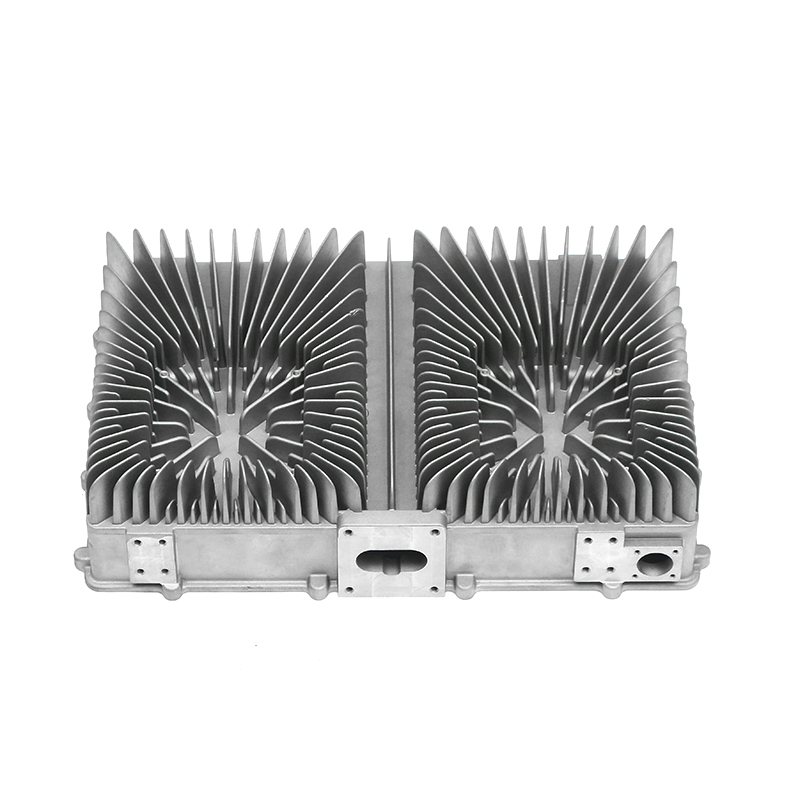

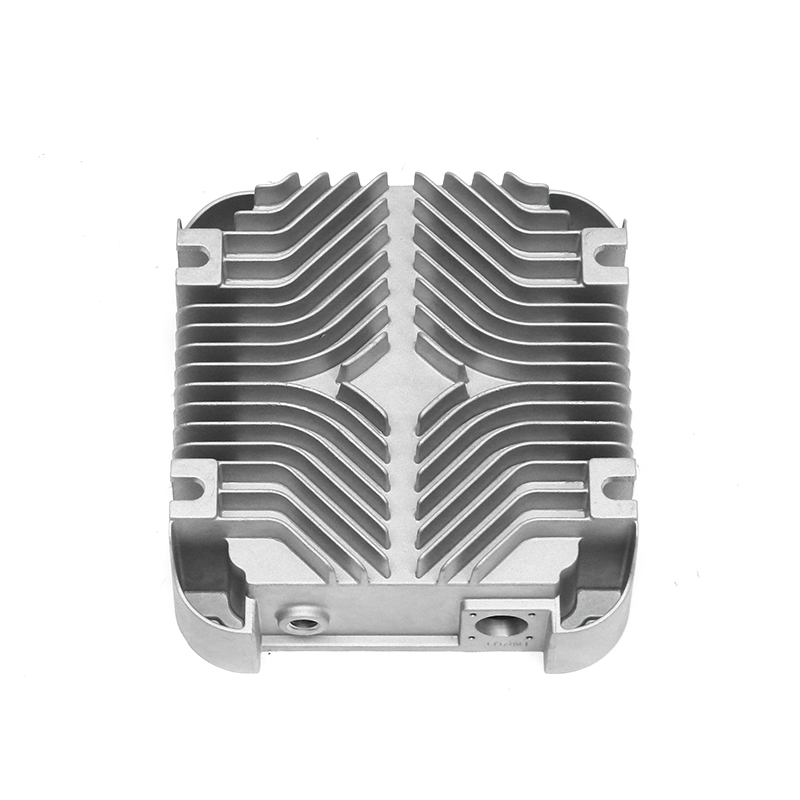

استفاده از طرح های باله برای مدیریت حرارتی

پره های خنک کننده ادغام شده در محفظه دایکاست باعث افزایش سطح و تبادل حرارت با هوای اطراف می شود. ریخته گری دایکستینگ اجازه می دهد تا این ویژگی ها به طور مستقیم در طول تولید شکل بگیرند و از مراحل مونتاژ اضافی اجتناب شود. جهت، فاصله و ضخامت باله ها به دقت طراحی شده اند تا عملکرد حرارتی را با وزن و استحکام ساختاری متعادل کنند. طراحی مناسب باله به حفظ دمای بهینه موتور در شرایط کار مداوم و بار گذرا کمک می کند.

ادغام ویژگی های کاهش لرزش

ریخته گری قالب انعطاف پذیری را برای یکپارچه سازی ویژگی های داخلی کاهش دهنده ارتعاش مانند دنده های میرایی، حفره های توخالی و بخش های ضخیم شده استراتژیک فراهم می کند. این ویژگی ها انرژی ارتعاشی را جذب می کنند و رزونانس را کاهش می دهند، نویز و راحتی ارتعاش را بهبود می بخشند. مهندسان اغلب از آنالیز اجزا محدود (FEA) برای شبیهسازی حالتهای ارتعاش و شناسایی مناطقی که تنظیمات سازهای در میرایی نوسانات بدون اضافه کردن وزن بیش از حد مؤثر هستند، استفاده میکنند.

درمان های سطحی و بهبودهای پس از ریخته گری

فرآیندهای پس از ریخته گری می توانند هم اتلاف گرما و هم عملکرد ارتعاش را افزایش دهند. پوشش های آنودایز یا حرارتی باعث افزایش انتشار و بهبود تشعشعات حرارتی می شوند و به حذف گرما کمک می کنند. علاوه بر این، پدهای میرایی ارتعاش یا پوشش های مبتنی بر پلیمر را می توان در مناطق خاصی برای کاهش ارتعاشات باقی مانده اعمال کرد. این پیشرفتهای پس از ریختهگری، طراحی ساختاری بهدستآمده در قالب ریختهگری را تکمیل میکنند و طول عمر عملکردی محفظه موتور را افزایش میدهند.

مقایسه عوامل ریخته گری قالب موثر بر اتلاف گرما و میرایی ارتعاش

| عامل | تاثیر بر اتلاف گرما | تاثیر بر میرایی ارتعاش |

|---|---|---|

| ترکیب آلیاژی | هدایت حرارتی بالاتر راندمان خنک کننده را بهبود می بخشد | سختی و چگالی مواد بر ظرفیت میرایی تأثیر می گذارد |

| ضخامت دیوار | ضخامت یکنواخت نقاط حساس را کاهش می دهد | دیواره های ضخیم تر، سفتی را افزایش می دهند و بر پاسخ ارتعاش تأثیر می گذارند |

| دنده ها و قسمت های داخلی | اگر با دقت طراحی شود، تاثیر حداقلی بر انتقال حرارت خواهد داشت | سفتی سازه و جذب لرزش را افزایش می دهد |

| باله های خنک کننده | برای بهبود اتلاف حرارتی سطح را افزایش می دهد | ممکن است فرکانس های طبیعی را تغییر دهد و بر حالت های ارتعاش تأثیر بگذارد |

| درمان های بعد از ریخته گری | پوشش ها باعث افزایش انتشار و انتقال حرارت سطحی می شوند | لایه های میرایی یا پدها دامنه ارتعاش باقیمانده را کاهش می دهند |

شبیه سازی و تست برای بهینه سازی

قبل از تولید، ابزارهای شبیهسازی مانند دینامیک سیالات محاسباتی (CFD) و تحلیل اجزای محدود (FEA) برای پیشبینی رفتار حرارتی و ارتعاشی استفاده میشوند. CFD جریان هوا و راندمان انتقال حرارت را ارزیابی می کند، در حالی که FEA توزیع تنش و حالت های ارتعاش را بررسی می کند. تنظیمات تکراری در هندسه ریخته گری، ضخامت دیواره و قرارگیری دنده به مهندسان اجازه می دهد تا تعادل بین اتلاف گرما و میرایی ارتعاش را بهینه کنند. آزمایش نمونه اولیه، پیشبینیهای شبیهسازی را تأیید میکند و هرگونه تنظیمات مورد نیاز برای عملکرد در مقیاس تولید را شناسایی میکند.

ملاحظات وزن و معاوضه عملکرد

محفظه موتور خودروهای انرژی جدید باید عملکرد حرارتی و ارتعاشی را با محدودیت وزن متعادل کند، زیرا کاهش جرم به کارایی کلی خودرو کمک می کند. ریخته گری قالب هندسه های پیچیده ای را امکان پذیر می کند که خنک کننده و میرایی لازم را بدون استفاده بیش از حد مواد فراهم می کند. طرح های سبک وزن یکپارچگی ساختاری را حفظ می کنند و در عین حال حذف گرما و کنترل لرزش را بهینه می کنند. ارزیابی دقیق این مبادلات تضمین میکند که مسکن نهایی الزامات عملکرد، ایمنی و کارایی را برآورده میکند.

کنترل کیفیت و ثبات فرآیند

حفظ پارامترهای فرآیند ریخته گری مداوم برای اطمینان از اتلاف حرارت قابل تکرار و عملکرد میرایی ارتعاش ضروری است. عواملی مانند دمای قالب، سرعت تزریق و سرعت انجماد بر ساختار دانه، تخلخل و پرداخت سطح تأثیر میگذارند. اقدامات کنترل کیفیت، از جمله بازرسی ضخامت دیوار، دقت ابعادی، و خواص مواد، به حفظ ثبات در بین دسته های تولید کمک می کند. فرآیندهای ریخته گری پایدار، تنوع را کاهش داده و عملکرد حرارتی و ارتعاشی را در محفظه موتور نهایی افزایش می دهد.

ملاحظات زیست محیطی و عملیاتی

محفظه موتور در وسایل نقلیه انرژی جدید در معرض شرایط محیطی متفاوتی از جمله نوسانات دما، رطوبت و بارهای مکانیکی قرار دارد. بهینه سازی دایکاست تضمین می کند که محفظه ها مدیریت حرارتی و خواص میرایی ارتعاش را تحت این شرایط حفظ می کنند. محفظه هایی که به درستی طراحی شده اند به حفظ عملکرد موتور، کاهش نویز و کمک به قابلیت اطمینان طولانی مدت، حتی در محیط های عملیاتی سخت کمک می کنند.

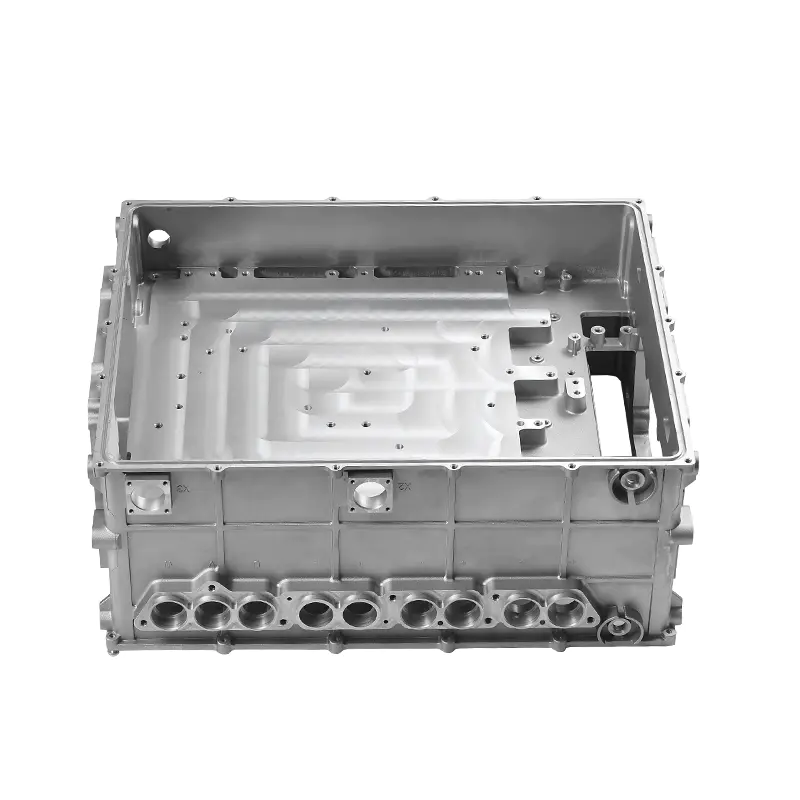

ادغام با مونتاژ موتور

محفظه موتور دایکاست باید به طور یکپارچه با روتور، استاتور و سایر اجزای موتور یکپارچه شود. سطوح رابط، نقاط نصب و ویژگی های ساختاری به دقت طراحی شده اند تا از انتقال حرارت و کاهش لرزش در نقاط تماس بحرانی پشتیبانی کنند. یکپارچه سازی موثر تضمین می کند که گرمای تولید شده در هسته موتور به طور موثر به محفظه هدایت می شود و ارتعاشات قبل از رسیدن به سایر اجزای خودرو کاهش می یابد. این رویکرد کل نگر عملکرد کلی موتور را افزایش می دهد.

بهبود مستمر در فرآیندهای ریخته گری قالب

سازندگان به طور مداوم پارامترهای ریخته گری و ترکیبات مواد را اصلاح می کنند تا هم اتلاف گرما و هم میرایی ارتعاش را افزایش دهند. پیشرفتها در طراحی قالب، شبیهسازی حرارتی و فناوری آلیاژ امکان بهبود تدریجی عملکرد را فراهم میکند. تمرکز تحقیق و توسعه مداوم بر به حداکثر رساندن راندمان خنک کننده در حالی که جذب ارتعاش کافی را حفظ می کند و تضمین می کند که بدنه موتور وسایل نقلیه انرژی جدید استانداردهای در حال تحول صنعت و تقاضاهای عملیاتی را برآورده کند.