اگر در وسایل نقلیه انرژی جدید کار می کنید، دیر یا زود این سوال پیش می آید:

"چرا همه به طور ناگهانی بر روی ریخته گری محفظه موتور متمرکز شده اند؟"

این تبلیغات تبلیغاتی نیست و فقط یک روند نیست. برای سازندگان، ریخته گری محفظه موتور بی سر و صدا به یکی از آن فرآیندهای ساخت یا شکست تبدیل شده است. بیایید در مورد آن به روشی عملی صحبت کنیم - بدون زبان کتاب درسی، بدون کلمات پر سر و صدا، فقط آنچه واقعاً در طبقه مغازه و در پروژه های واقعی مهم است.

بنابراین، ریخته گری بدنه موتور جدید انرژی چیست؟

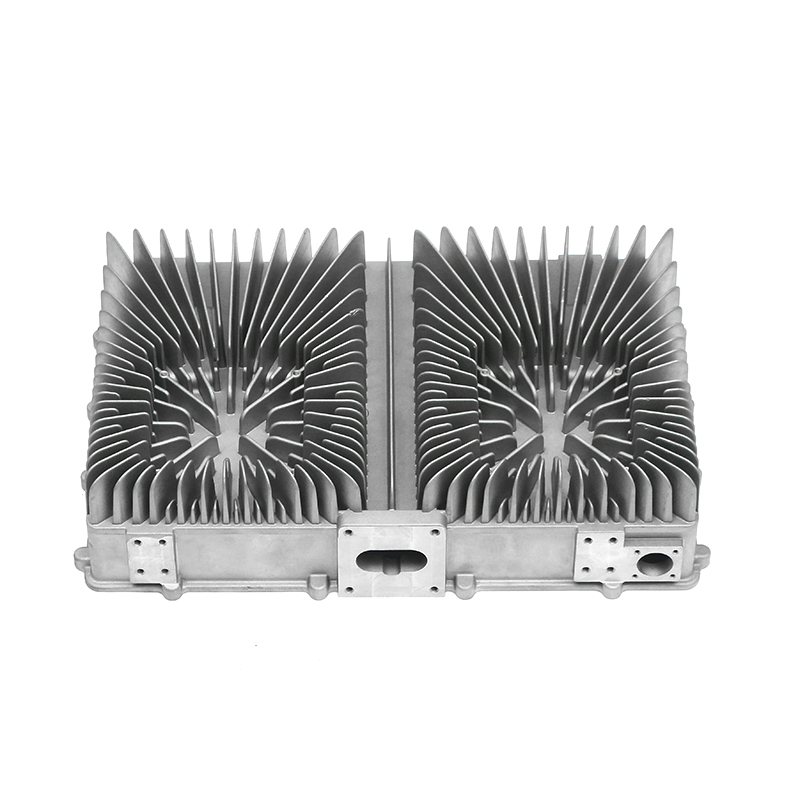

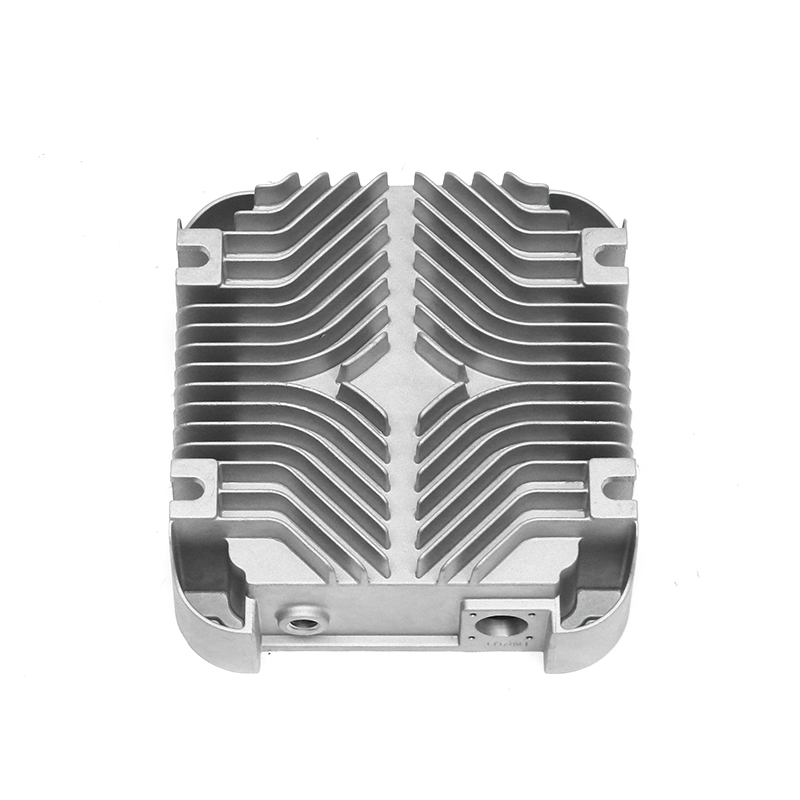

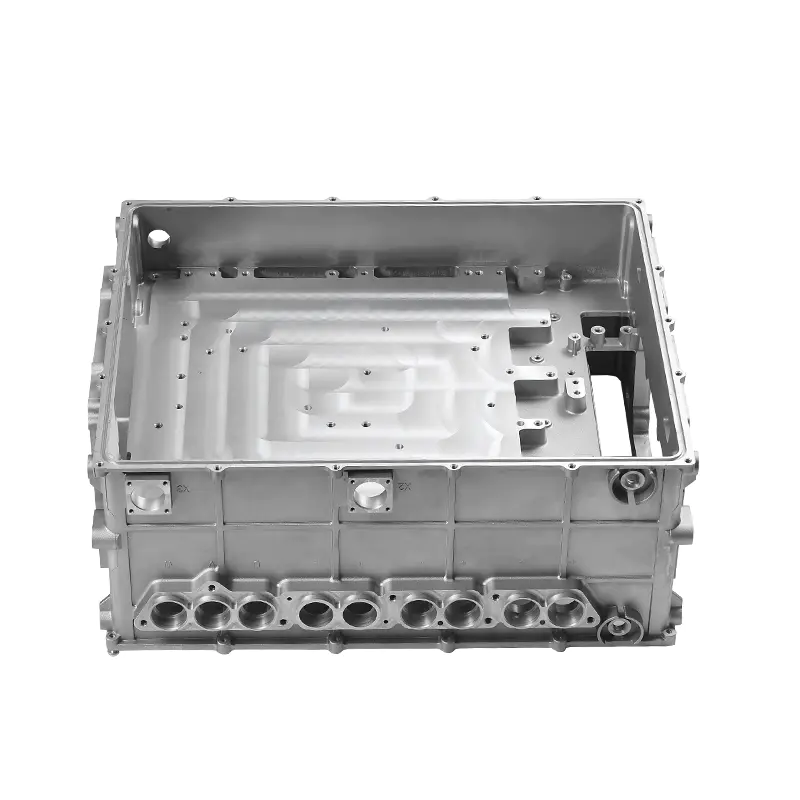

به زبان ساده، این فرآیند استفاده از ریخته گری برای تولید محفظه بیرونی یک موتور انرژی جدید است. این محفظه از موتور محافظت می کند، از اجزای داخلی پشتیبانی می کند، به اتلاف گرما کمک می کند و موتور را به بقیه وسایل نقلیه متصل می کند.

اکثر محفظه های موتور امروزه از آلومینیوم یا آلیاژهای آلومینیوم ساخته می شوند. ریخته گری دایکستینگ به فلز مذاب اجازه می دهد تا در یک قالب فولادی با فشار بالا تزریق شود و در مدت زمان بسیار کوتاهی اشکال پیچیده ای را با تلرانس های فشرده تشکیل دهد.

در مقایسه با جوشکاری چندین قسمت با هم یا ماشینکاری از بلوکهای جامد، ریخته گری سریعتر، سازگارتر و مقیاس پذیرتر است.

چرا این یک معامله بزرگ در حال حاضر است؟

زیرا موتورهای انرژی جدید از هر جهت تحت فشار هستند.

سازندگان خودرو موتورهایی می خواهند که سبک تر، کوچکتر، کم صداتر و کارآمدتر باشند. در عین حال، آنها انتظار خروجی بالاتر و عمر طولانی تری دارند. که تقاضاهای زیادی را برای محفظه موتور ایجاد می کند.

مسکن دیگر فقط یک پوسته نیست. تاثیر می گذارد:

- - اتلاف حرارت و پایداری حرارتی

- - استحکام سازه و کنترل ارتعاش

- - عملکرد آب بندی در برابر گرد و غبار و آب

- - وزن و راندمان کلی موتور

اگر فرآیند طراحی یا ساخت مسکن کوتاه باشد، عملکرد موتور آسیب می بیند. به همین دلیل است که ریخته گری از یک "گزینه خوب" به یک فرآیند تولید اصلی منتقل شده است.

چه زمانی دایکستینگ انتخاب مناسبی برای محفظه موتور است؟

ریخته گری دایکاست زمانی که سازندگان به موارد زیر نیاز داشته باشند، بسیار منطقی است:

- - حجم تولید بالا

- - کیفیت ثابت در دسته های بزرگ

- - ساختارهای داخلی پیچیده مانند کانال های خنک کننده

- - دیوارهای نازک همراه با استحکام سازه

برای نمونه های اولیه یا پروژه های بسیار کم حجم، ماشینکاری یا ریخته گری شن و ماسه ممکن است همچنان استفاده شود. اما هنگامی که یک طرح موتور وارد تولید انبوه شد، معمولاً ریخته گری به روش ترجیحی تبدیل می شود.

این به ویژه در مورد وسایل نقلیه انرژی جدید صادق است، جایی که کنترل هزینه و تکرارپذیری به اندازه عملکرد اهمیت دارد.

ریخته گری محفظه موتور در واقع چگونه کار می کند؟

از بیرون، دایکستینگ ساده به نظر می رسد. در واقعیت، جزئیات جایی است که بیشتر مشکلات و پیشرفتها اتفاق میافتد.

طراحی قالب حرف اول را می زند

همه چیز با مرگ شروع می شود. برای محفظه های موتور، قالب باید ضخامت دیوار، محل قرارگیری دنده ها، کانال های خنک کننده و رابط های مونتاژ را در نظر بگیرد. طراحی ضعیف قالب منجر به تخلخل، تغییر شکل یا نقاط ضعیف می شود.

تولیدکنندگانی که در این مرحله عجله می کنند، اغلب هزینه آن را بعداً با نرخ ضایعات بالا پرداخت می کنند.

تزریق فلز مذاب

آلیاژ آلومینیوم تا زمانی که مذاب شود حرارت داده می شود و سپس با فشار بالا به داخل قالب تزریق می شود. سرعت و فشار باید به دقت کنترل شود. خیلی سریع، و در خطر تلاطم و هوای محبوس هستید. خیلی کند است و ممکن است فلز به طور کامل حفره را پر نکند.

خنک سازی و انجماد

این مرحله تاثیر زیادی بر استحکام و ثبات ابعادی دارد. خنک کننده ناهموار می تواند باعث استرس داخلی یا تاب برداشتن شود که برای اجزای دقیق موتور غیرقابل قبول است.

پس پردازش

پس از ریختهگری، محفظه معمولاً از طریق پیرایش، ماشینکاری، عملیات سطحی و بازرسی انجام میشود. مناطق بحرانی مانند صندلی های بلبرینگ و سطوح نصب اغلب برای دقت با ماشینکاری CNC ساخته می شوند.

مزایای واقعی محفظه های موتور ریخته گری چیست؟

سازندگان به دلایل عملی از ریخته گری دایکاست.

سبک وزن بدون قربانی کردن قدرت

ریخته گری آلومینیومی اجازه می دهد تا دیواره های نازک و دنده های یکپارچه، وزن را کاهش دهد و در عین حال یکپارچگی ساختاری را حفظ کند.

آزادی طراحی

اشکال پیچیده، کانالهای داخلی و ویژگیهای یکپارچه را میتوان بهجای مونتاژ چند قسمت، در یک قطعه تشکیل داد.

راندمان تولید بالا

پس از آماده شدن قالب، زمان چرخه کوتاه است و آن را برای تولید در مقیاس بزرگ مناسب می کند.

کیفیت ثابت

خطوط دایکستینگ خودکار قطعاتی با ابعاد پایدار و عملکرد قابل تکرار تولید می کنند.

تولیدکنندگان مبادلات تجاری باید از چه چیزهایی آگاه باشند؟

هیچ فرآیندی کامل نیست و دایکاست نیز از این قاعده مستثنی نیست.

سرمایه گذاری اولیه بالا

توسعه قالب پرهزینه و زمان بر است. تغییرات طراحی پس از تکمیل قالب می تواند پرهزینه باشد.

خطرات تخلخل

گیر افتادن گاز و تخلخل انقباض می تواند خواص مکانیکی را تحت تاثیر قرار دهد اگر کنترل فرآیند محکم نباشد.

محدودیت های مواد

ریخته گری دایکاست با آلیاژهای آلومینیوم خاصی بهترین کار را دارد. هر انتخاب مواد مناسب نیست.

حساسیت فرآیند

تغییرات کوچک در دما، سرعت یا فشار می تواند بر کیفیت تأثیر بگذارد. عملیات ماهر و نظارت ضروری است.

تولیدکنندگان باید به چه نکاتی توجه کنند؟

اینجاست که تجربه دنیای واقعی بیش از نظریه اهمیت دارد.

طراحی برای دایکستینگ، نه فقط برای عملکرد

محفظه موتوری که روی کاغذ خوب به نظر می رسد ممکن است ریخته گری دشوار باشد. همکاری زودهنگام بین تیم های طراحی و تولید باعث کاهش مشکلات بعدی می شود.

مدیریت حرارتی اختیاری نیست

عملکرد خنک کننده یکی از دلایل اصلی انتخاب دایکاست است. طرح کانال و ضخامت دیوار باید از اتلاف گرما پشتیبانی کند، نه با آن مبارزه کند.

کنترل کیفیت باید تعبیه شود

بازرسی اشعه ایکس، آزمایش فشار و بررسی ابعاد برای محفظه موتور معمول است. نادیده گرفتن این مراحل معمولا منجر به شکست های پایین دستی می شود.

قابلیت تامین کننده مهم است

همه تامین کنندگان ریخته گری به طور یکسان در مورد قطعات موتور انرژی جدید تجربه ندارند. سطح تجهیزات، کنترل فرآیند و پشتیبانی مهندسی تفاوت واقعی ایجاد می کند.

بعدی ریخته گری محفظه موتور کجاست؟

همانطور که موتورها فشرده تر و قدرتمندتر می شوند، محفظه ها به ادغام عملکردهای بیشتری ادامه می دهند. یعنی:

- - دیوارهای نازک تر با نیاز به مقاومت بالاتر

- - ساختارهای خنک کننده پیچیده تر

- - تحمل سخت تر و استانداردهای بازرسی سختگیرانه تر

برای تولیدکنندگان، این فقط به خاطر ادامه دادن نیست - بلکه در مورد رقابتی ماندن است.

افکار نهایی

ریخته گری بدنه موتور انرژی جدید دیگر یک فرآیند پسزمینه نیست. این بخش کلیدی عملکرد، کنترل هزینه و قابلیت اطمینان طولانی مدت است.

سازندگانی که آن را بهعنوان یک قابلیت استراتژیک – به جای یک مرحله تولید دیگر – در نظر میگیرند، برای مرحله بعدی بازار انرژی جدید موقعیت بهتری دارند.

در پایان، سوال این نیست که "آیا باید از قالب گیری استفاده کنیم؟" این عبارت "آیا به اندازه کافی از آن استفاده می کنیم؟" است