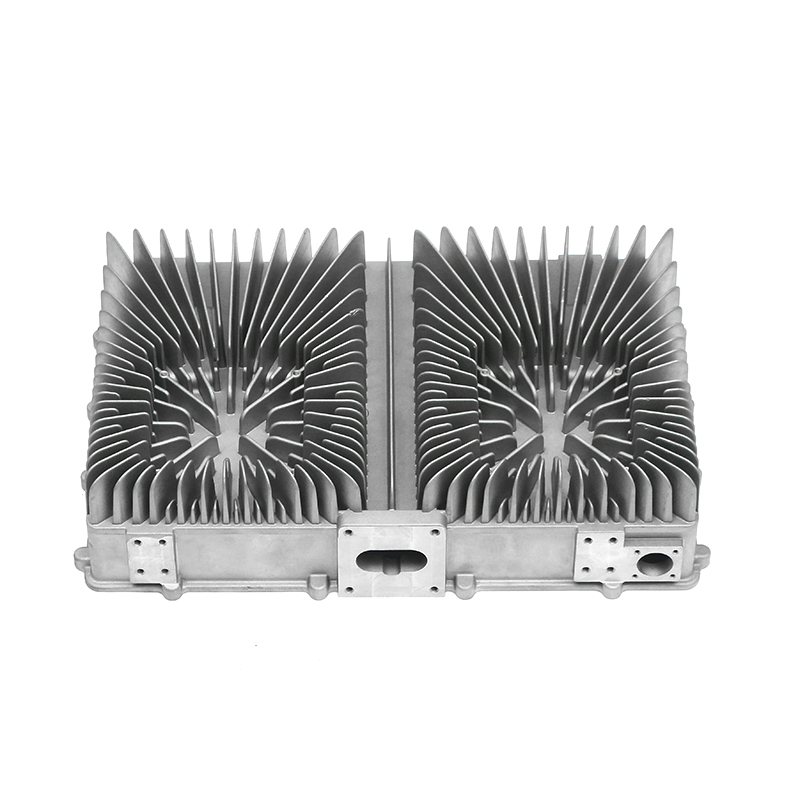

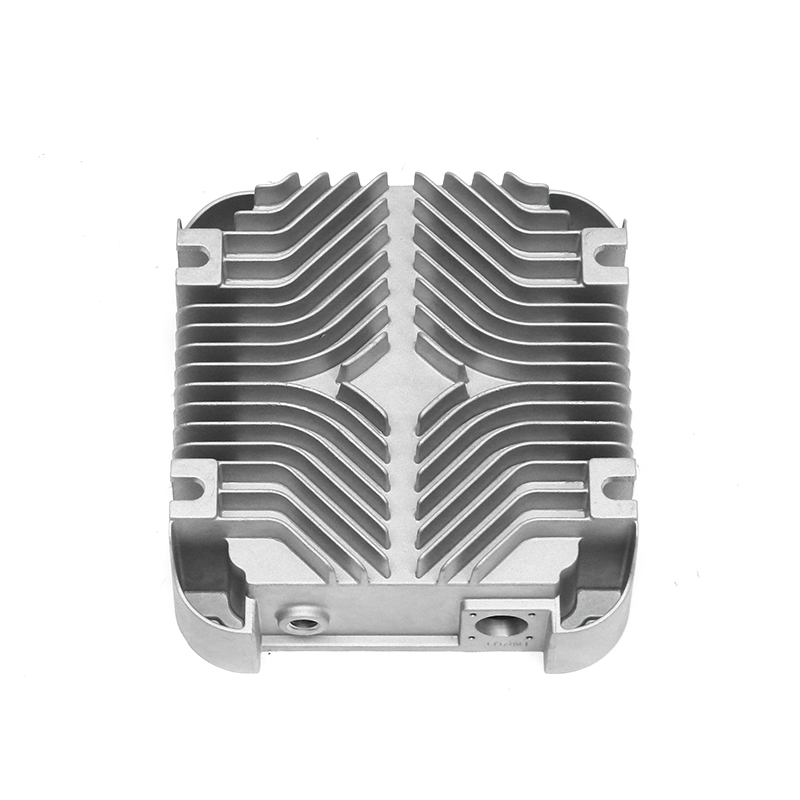

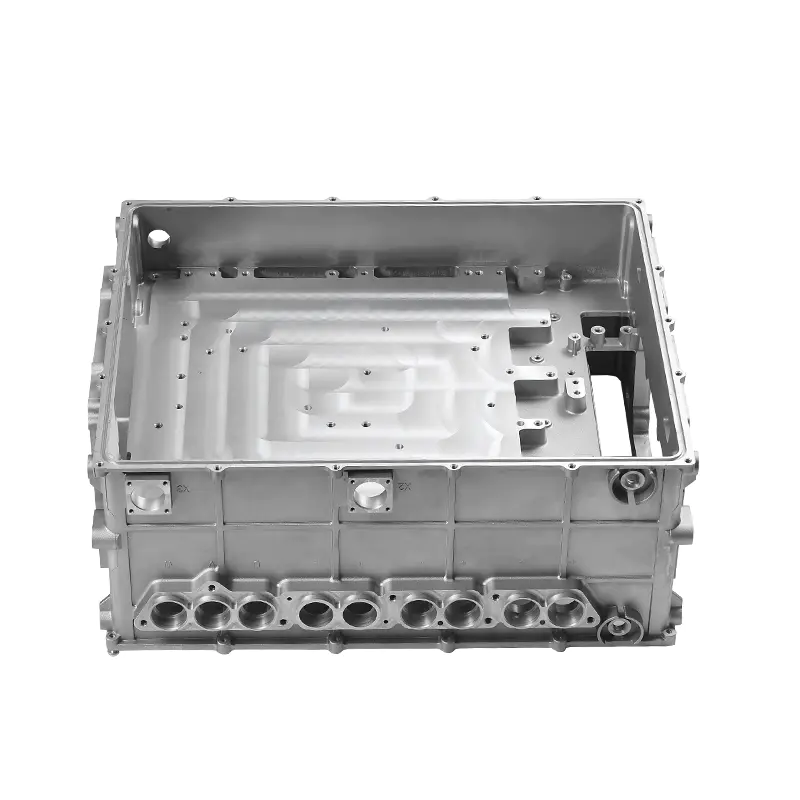

مروری بر دایکستینگ های سری ریخته گری با هوا خنک با کنترل الکترونیکی انرژی جدید

دایکستینگ های سری ریخته گری با هوا خنک با کنترل الکترونیکی انرژی جدید قطعاتی هستند که به طور گسترده در سیستمهای خودروهای الکتریکی، کاربردهای انرژی تجدیدپذیر و دستگاههای الکترونیکی با کارایی بالا استفاده میشوند. این ریختهگریها اغلب بهعنوان محفظه، هیت سینک یا تکیهگاههای ساختاری برای الکترونیک حساس عمل میکنند و استحکام مکانیکی را با مدیریت حرارتی ترکیب میکنند. اطمینان از سازگاری ابعاد و عملکرد در طول تولید انبوه نیازمند رویکردی جامع است که به خواص مواد، طراحی قالب، کنترل فرآیند و نظارت بر کیفیت میپردازد. هر یک از عوامل به حفظ یکنواختی در دسته های بزرگ تولید کمک می کند و در عین حال الزامات عملکرد را برآورده می کند.

انتخاب مواد و سازگاری

خواص مواد برای پایداری قالب های ریخته گری اساسی است. آلیاژهای آلومینیوم به دلیل سبک وزن، هدایت حرارتی و مقاومت در برابر خوردگی معمولاً برای ریخته گری های سری با هوا خنک می شوند. سازگاری در ترکیب شیمیایی، توزیع ذرات و تاریخچه دمایی آلیاژ جریان یکنواخت، انجماد و خواص مکانیکی را تضمین می کند. تامین کنندگان مواد خام اغلب گواهی ترکیب شیمیایی و قابلیت ردیابی را ارائه می دهند که اولین لایه کنترل یکنواختی ابعاد و عملکرد را تشکیل می دهد.

ملاحظات طراحی قالب برای دقت ابعادی

سازگاری ابعادی با طراحی دقیق قالب شروع می شود. قالب ها باید انقباض مواد، انبساط حرارتی و تاب برداشتن بالقوه در طول خنک شدن را در نظر بگیرند. شبیهسازیهای نرمافزاری پیشرفته، مانند آنالیز اجزای محدود (FEA) و مدلسازی جریان ریختهگری، مناطق انحراف بالقوه را پیشبینی میکنند و بهینهسازی کانالهای دریچه، تهویه و خنککننده را امکانپذیر میکنند. با پیشبینی اثرات تنش حرارتی و مکانیکی، طراحان قالبها میتوانند قالبهایی ایجاد کنند که ابعاد یکنواختی را حتی در شرایط تولید با حجم بالا ایجاد کنند.

کنترل پارامترهای فرآیند در طول ریخته گری

دایکاست شامل تزریق فلز مذاب به داخل قالب تحت فشار زیاد است. حفظ پارامترهای فرآیند سازگار - مانند سرعت تزریق، فشار، دما و حجم شات - برای پایداری ابعاد و عملکرد بسیار مهم است. تغییرات در هر پارامتر می تواند منجر به تخلخل، نقص سطح یا انحراف در ضخامت دیوار شود. ماشین های ریخته گری مدرن اغلب شامل سیستم های کنترل حلقه بسته هستند که این پارامترها را در زمان واقعی نظارت و تنظیم می کنند و از نتایج ثابت در هزاران چرخه اطمینان حاصل می کنند.

مدیریت دما در قالب های ریخته گری هوا خنک

سازگاری دما نقش مهمی در پایداری ابعادی و عملکرد مکانیکی دارد. قالب های ریخته گری هوا خنک به مدیریت دقیق دمای قالب، دمای ریختن فلز و سرعت خنک شدن نیاز دارند. خنکسازی ناهموار میتواند منجر به تنش پسماند، تاب برداشتن یا ریزساختار ناسازگار شود که بر استحکام و عملکرد حرارتی تأثیر میگذارد. کانال های خنک کننده یکپارچه، جریان هوای کنترل شده و حسگرهای حرارتی به حفظ پروفایل های دمایی ثابت در طول تولید کمک می کنند.

تکرار شات به شات و کالیبراسیون ماشین

اطمینان از ثبات ابعاد و عملکرد مستلزم آن است که هر تزریق فلز مذاب رفتار مشابهی داشته باشد. کالیبراسیون منظم ماشین، از جمله تأیید تراز پیستون، وزن شات و منحنیهای فشار، ضروری است. برنامه های تعمیر و نگهداری تجهیزات و نظارت در زمان واقعی تغییرات ناشی از سایش یا رانش مکانیکی را کاهش می دهد. رفتار ماشین تکرار شونده مستقیماً بر یکنواختی ریخته گری تأثیر می گذارد، به ویژه برای هندسه های پیچیده.

سیستم های بازرسی و اندازه گیری کیفیت

دقت ابعاد و سازگاری عملکرد از طریق ترکیبی از روشهای بازرسی دستی و خودکار تأیید میشود. ماشینهای اندازهگیری مختصات (CMM)، اسکنرهای لیزری و سیستمهای بازرسی نوری ابعاد دقیقی را برای مقایسه با مشخصات طراحی میگیرند. روشهای تست غیر مخرب (NDT)، مانند بازرسی اشعه ایکس یا اولتراسونیک، عیوب داخلی را شناسایی میکنند که میتوانند عملکرد را به خطر بیندازند. کنترل فرآیند آماری (SPC) روندها را در طول زمان ردیابی می کند و امکان تشخیص زودهنگام انحرافات و اقدامات اصلاحی را قبل از تولید قطعات معیوب در مقادیر زیاد فراهم می کند.

کنترل انقباض و تاب خوردگی

انقباض و تاب برداشتن از مسائل رایج در ریخته گری به دلیل انجماد و خنک شدن فلز است. بهینه سازی دمای قالب، طراحی سیستم گیتینگ و نرخ های خنک کننده به به حداقل رساندن این اثرات کمک می کند. ابزارهای شبیهسازی امکان پیشبینی مکانهای بالقوه انقباض را فراهم میکنند و مهندسان را قادر میسازند تا ویژگیهای جبرانی را در قالب بگنجانند. درمان های پس از ریخته گری، مانند کاهش استرس یا پیری کنترل شده، ابعاد و خواص مکانیکی را بیشتر تثبیت می کند.

پرداخت سطح و ملاحظات ماشینکاری ثانویه

کیفیت سطح و ماشینکاری ثانویه نیز بر ثبات عملکرد تأثیر می گذارد. حفظ سطح یکنواخت باعث کاهش تمرکز تنش و پشتیبانی از عملکرد حرارتی ثابت در کاربردهای خنککننده با هوا میشود. عملیات ثانویه، مانند حفاری، ضربه زدن، یا فرز، باید با جک ها و فیکسچرهای دقیق انجام شود تا اطمینان حاصل شود که همه قطعات ریخته گری معیارهای هندسی و عملکردی یکسانی را دارند. سطح ثابت و کیفیت ویژگی به قابلیت اطمینان عملکرد کلی کمک می کند.

استانداردسازی فرآیند و آموزش اپراتور

عوامل انسانی در تولید انبوه حیاتی هستند. رویههای عملیاتی استاندارد، دستورالعملهای کاری دقیق، و پرسنل آموزش دیده تنوع را کاهش میدهند. اپراتورها مسئول نظارت بر پارامترهای ماشین، تأیید شرایط مواد و انجام بررسی های معمول هستند. آموزش جامع تضمین می کند که انحرافات به سرعت شناسایی شده و قبل از اینکه بر ثبات ابعادی یا عملکرد تأثیر بگذارد، تصحیح می شوند.

کنترل های زیست محیطی در منطقه تولید

شرایط محیطی در منطقه تولید، مانند دما، رطوبت و سطوح گرد و غبار، میتواند بر قوام قالبگیری تأثیر بگذارد. محیط های کنترل شده اکسیداسیون، جذب رطوبت و نوسانات دما را به حداقل می رساند که می تواند بر جریان و انجماد فلز تأثیر بگذارد. امکانات تمیز و پایدار در دما از نتایج قابل تکرار هم در ابعاد و هم عملکرد عملکرد اجزای دایکاست پشتیبانی می کند.

| منطقه کنترل | تاثیر بر ثبات | روش های نظارت/مدیریت |

|---|---|---|

| کیفیت مواد | جریان، انجماد، خواص مکانیکی را تحت تأثیر قرار می دهد | گواهی تامین کننده، تجزیه و تحلیل شیمیایی، قابلیت ردیابی دسته ای |

| طراحی قالب | ثبات ابعادی و جبران انقباض را کنترل می کند | شبیه سازی FEA، تجزیه و تحلیل جریان، آزمایش نمونه اولیه |

| پارامترهای فرآیند | پر شدن، فشار و دما قابل تکرار را تضمین می کند | کنترل حلقه بسته، نظارت در زمان واقعی، SPC |

| مدیریت دما | تاب خوردگی و استرس پسماند را کاهش می دهد | سنسورهای قالب، کنترل کانال خنک کننده، مدیریت جریان هوا |

| بازرسی و کنترل کیفیت | ابعاد و یکپارچگی داخلی را تأیید می کند | CMM، اسکن لیزری، اشعه ایکس، تست اولتراسونیک، SPC |

نقش اتوماسیون و تجزیه و تحلیل داده ها

اتوماسیون سازگاری ابعاد و عملکرد را با کاهش تنوع انسانی و امکان نظارت در زمان واقعی افزایش می دهد. حسگرهای ادغام شده با تجزیه و تحلیل داده ها می توانند انحرافات جزئی را شناسایی کرده و پارامترهای دستگاه را بر این اساس تنظیم کنند. حلقههای بازخورد بهبود مستمر را تسهیل میکنند و تضمین میکنند که ریختهگریهای تولید انبوه به طور مداوم مشخصات دقیق را برآورده میکنند.

درمان های پس از گچ گیری و تأثیر آنها

عملیات حرارتی، پرداخت سطح، و تنش زدایی پس از ریخته گری می تواند پایداری عملکرد را بهبود بخشد. این تیمارها به کاهش تنشهای پسماند، همگنسازی ریزساختار و تثبیت ابعاد کمک میکنند. پس پردازش کنترل شده تضمین می کند که تمام ریخته گری ها قبل از مونتاژ یا تحویل به خواص مکانیکی و حرارتی مشابهی دست می یابند.

کنترل فرآیند آماری و بهبود مستمر

پیادهسازی تکنیکهای کنترل فرآیند آماری به نظارت بر تغییرات در ابعاد کلیدی و ویژگیهای عملکردی کمک میکند. نمودارهای کنترل، شاخصهای قابلیت فرآیند و تحلیل روند، از تنظیمات پیشگیرانه پشتیبانی میکنند. برنامههای بهبود مستمر، با اطلاعات تولید، تنوع را در طول زمان کاهش میدهد و ثبات ابعادی و عملکردی را در دستههای بزرگ افزایش میدهد.

زنجیره تامین و قابلیت ردیابی مواد خام

قابلیت ردیابی مواد خام و اجزای سازنده تضمین می کند که فقط ورودی های تایید شده و ثابت در تولید استفاده می شود. شیوههای مستند زنجیره تأمین، امکان شناسایی انحرافات ناشی از ناسازگاریهای مواد را فراهم میکند. هنگامی که با نظارت در فرآیند ترکیب می شود، قابلیت ردیابی به عملکرد قابل اعتماد قالب های ریخته گری در کاربردهای نهایی آنها کمک می کند.

هماهنگی بین تیم های طراحی، مهندسی و تولید

اطمینان از سازگاری ابعاد و عملکرد مستلزم همکاری بین چندین تیم است. مهندسان طراح، مهندسان فرآیند و کارکنان تولید باید به طور موثر برای مقابله با چالشهای احتمالی قبل و در حین تولید انبوه ارتباط برقرار کنند. شناسایی زودهنگام ویژگیهای حیاتی، مناطق تحمل و الزامات عملکردی از نتایج ثابت پشتیبانی میکند و خطرات تولید را کاهش میدهد.

عوامل کلیدی در ثبات تولید انبوه

سازگاری در قالبهای ریختهگری انبوه به یکپارچهسازی کنترل مواد، طراحی قالب، مدیریت پارامترهای فرآیند، کنترل دما، بازرسی کیفیت و آموزش اپراتور بستگی دارد. هر عنصر در به حداقل رساندن تغییرات و حصول اطمینان از مطابقت اجزاء با مشخصات ابعادی و عملکردی در طول دوره تولید کمک می کند. نظارت سیستماتیک، بازخورد، و بهبود مستمر پایه و اساس تولید قابل اعتماد در مقیاس بزرگ را فراهم می کند.