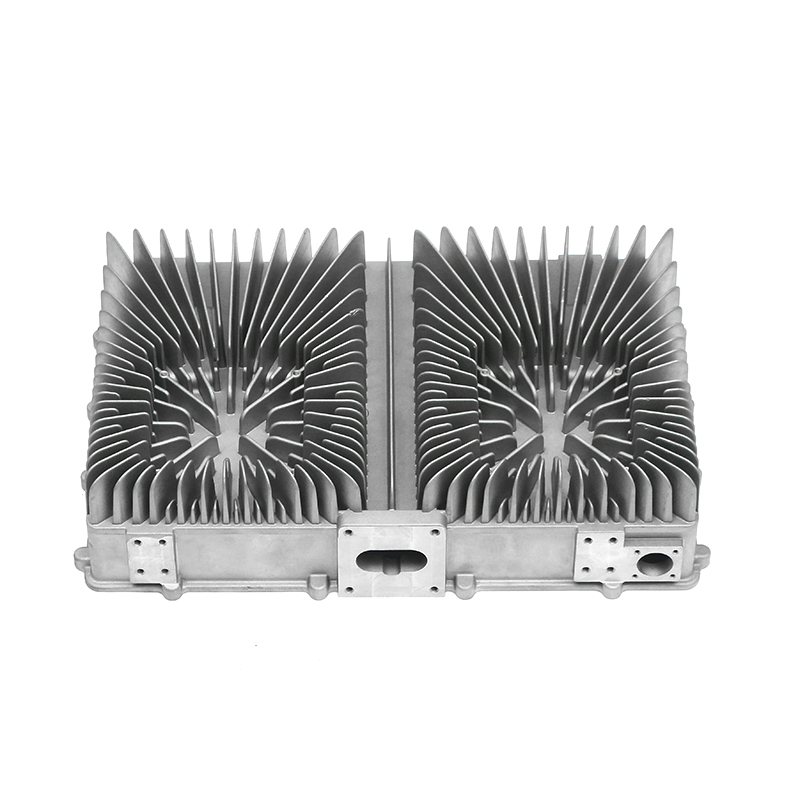

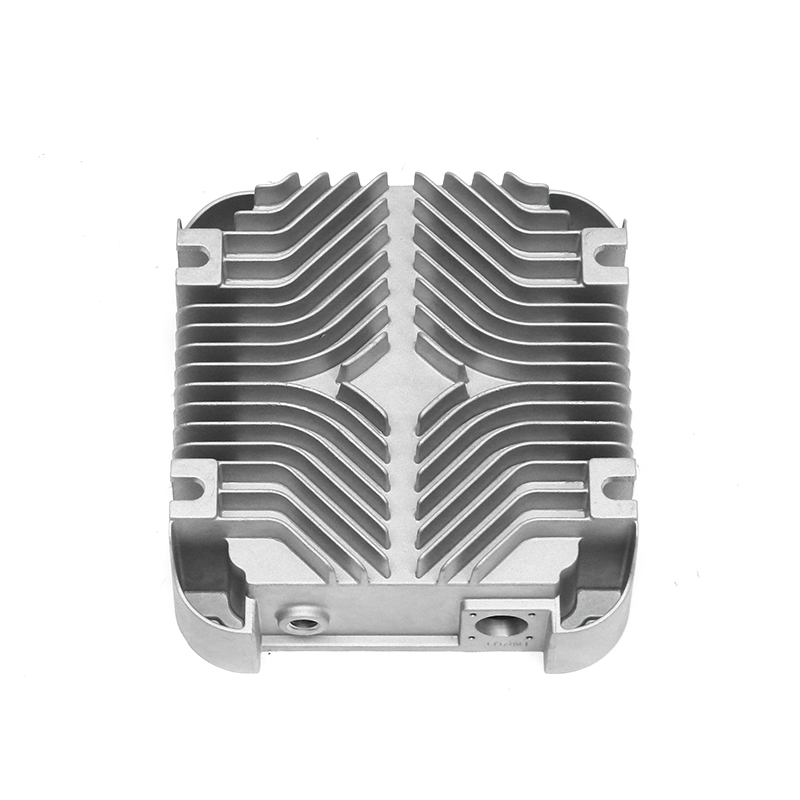

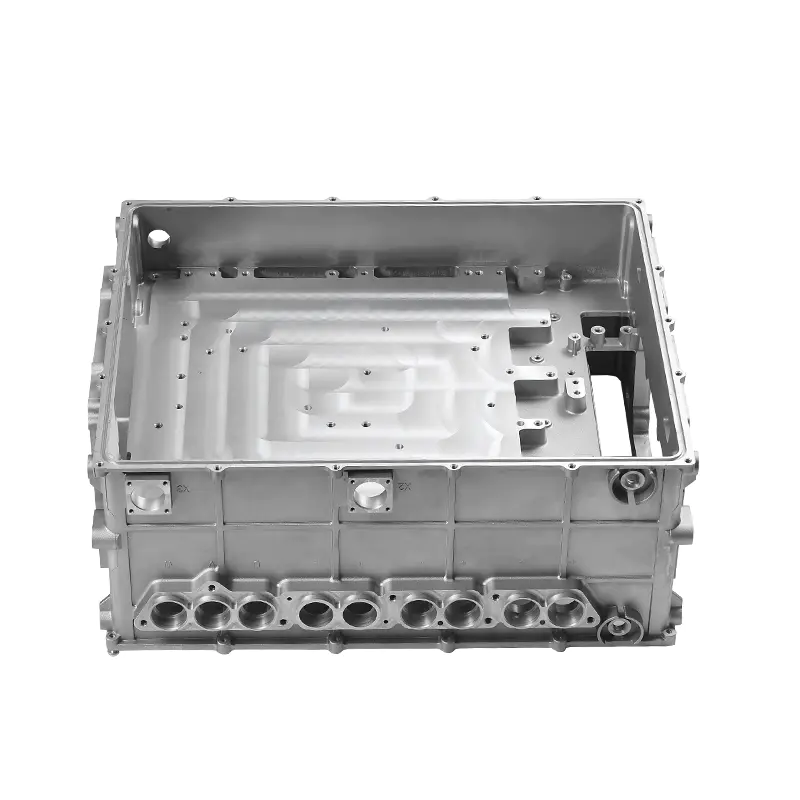

دایکستینگ خنک کننده هوا با کنترل الکترونیکی انرژی جدید نقش حیاتی در صنعت خودروهای انرژی جدید ایفا می کند. ساختار شکل آن نه تنها عملکرد پشتیبانی مکانیکی را دارد، بلکه اغلب به طور مستقیم در اتلاف گرما و حفاظت الکتریکی شرکت می کند. بنابراین، چگونگی اطمینان از ثبات شکل و سازگاری ابعادی آن در طول فرآیند تولید، به نیاز فنی اصلی در فرآیند ریختهگری قالب تبدیل شده است. یک ساختار پایدار و سازگار نه تنها می تواند پیشرفت روان مونتاژ بعدی را تضمین کند، بلکه به طور مستقیم بر عملکرد محصول و عمر مفید تأثیر می گذارد.

برای دستیابی به ثبات شکل و ثبات ابعادی، ابتدا کنترل دقیق از مرحله طراحی قالب ریخته گری مورد نیاز است. به عنوان اساس قالب گیری، منطقی بودن ساختار قالب تأثیر زیادی در قالب گیری ریخته گری دارد. در فرآیند طراحی، لازم است که انقباض حجمی، توزیع تنش حرارتی و مسیر جریان فلزی محصول در طول فرآیند خنکسازی به طور کامل در نظر گرفته شود و سیستم ریختهگری و ساختار اگزوز مناسب برای جلوگیری از تغییر شکل یا انقباض ریختهگری اتخاذ شود. در عین حال، انتخاب مواد قالب و دقت پردازش نیز مستقیماً بر انحراف ابعادی قالب گیری نهایی تأثیر می گذارد. بنابراین، در فرآیند تولید قالب، فولاد ابزار آلیاژی با مقاومت بالا و مقاوم در برابر حرارت اغلب استفاده می شود که با تجهیزات پردازش پیشرفته برای کنترل با دقت بالا ترکیب می شود.

کنترل دقیق پارامترهای فرآیند دایکاست نیز عامل مهمی برای اطمینان از پایداری است. دمای مایع آلیاژی، دمای پیش گرم کردن قالب، سرعت تزریق، نسبت فشار تزریق و زمان نگهداری همگی بر کیفیت شکلدهی قالب تأثیر میگذارند. در فرآیند تولید، لازم است از طریق آزمایش های مکرر قالب و بهینه سازی فرآیند، ترکیب مناسبی از پارامترها پیدا شود تا مایع فلزی بتواند به سرعت و به طور یکنواخت حفره قالب را پر کرده و تحت فشار نگهداری معقول سرد و جامد شود تا تنش داخلی و تغییرات ابعادی کاهش یابد.

علاوه بر کنترل فرآیند قالبگیری، چیدمان سیستم خنککننده نیز تأثیر مهمی بر دقت قالبگیری دارد. از آنجایی که ساختار دایکاست اغلب دارای ویژگیهای ضخامت دیوارههای محلی متفاوت است، نرخ خنککننده ناهموار منجر به نرخهای مختلف انقباض در قسمتهای مختلف میشود که باعث تغییر شکل میشود. بنابراین منطقی است که کانال های آب خنک کننده را در قالب مرتب کنید یا از دستگاه های کمکی خنک کننده هوا استفاده کنید تا تبادل حرارت کل فرآیند ریخته گری را متعادل نگه دارید که به کاهش انحراف ابعادی و بهبود تقارن و پایداری ساختار کلی کمک می کند.

پس از تکمیل دایکاست، فرآیند پس از پردازش نیز نقش مهمی ایفا می کند. برخی از قالبهای ریختهگری پس از قالبگیری، عملیات حرارتی یا پیری میشوند تا تنش داخلی ریختهگری کاهش یابد و از تغییرات ابعادی یا ترکخوردگی در استفاده بعدی جلوگیری شود. علاوه بر این، به منظور اطمینان از سازگاری محصول نهایی با نقشه های طراحی، همچنین لازم است تجهیزات تشخیص ابعادی با دقت بالا، مانند ماشین های اندازه گیری سه مختصات، برای انجام بازرسی های تصادفی یا بازرسی های کامل روی هر دسته به منظور اطمینان از پایداری ابعاد در محدوده تحمل مجاز، معرفی شوند.

در تولید مدرن، همچنین امکان نظارت بر پارامترهای کلیدی هر فرآیند در زمان واقعی از طریق سیستمهای تست خودکار و قابلیت ردیابی کیفیت، تجزیه و تحلیل دادههای محصول، کشف انحرافات احتمالی فرآیند و انجام تنظیمات بهموقع وجود دارد و در نتیجه از سازگاری کل دسته محصولات اطمینان حاصل میشود. در عین حال استفاده از نرم افزارهای شبیه سازی دیجیتال روز به روز بیشتر و بیشتر می شود. میتواند پر کردن، خنکسازی، توزیع تنش و غیره را قبل از ریختهگری واقعی شبیهسازی و پیشبینی کند، و به مهندسان کمک میکند تا نقاط خطری را که ممکن است باعث تغییرات ابعادی شوند و قابلیت کنترل طراحی و ساخت محصول را بهبود بخشند، از قبل شناسایی کنند.

محصولات توصیه شده

محصولات ارائه شده توسط شرکت های معروف به شدت مورد اعتماد کاربران هستند.