پیرایش دقیق می تواند تأثیر قابل توجهی بر هزینه کلی هر قطعه در تولید ریخته گری دایکاست. در حالی که فرآیند پیرایش برای اطمینان از کیفیت بالا و قطعات دقیق ضروری است، چندین فاکتور هزینه را نیز معرفی می کند.

سرمایه گذاری اولیه ابزارآلات: پیرایش دقیق نیاز به ابزارهای تخصصی دارد (به عنوان مثال، قالب های پیرایش، برش، پانچ)، که می تواند هزینه های اولیه قابل توجهی را شامل شود. پیچیدگی ابزار مورد نیاز برای تریمهای پیچیده یا تحملهای محکم این هزینهها را افزایش میدهد. سایش و نگهداری ابزار: ابزارهای پیرایش در طول زمان سایش را تجربه میکنند، بهویژه زمانی که با مواد سختتر سروکار دارند. این سایش منجر به تعویض دورهای ابزار یا تیز کردن مجدد آن میشود که بر هزینههای نگهداری و عملیاتی مداوم میافزاید.

افزایش زمان چرخه: پیرایش دقیق می تواند زمان چرخه را برای هر قطعه افزایش دهد. هرچه تریم پیچیدهتر باشد یا الزامات تحمل سختتر باشد، ممکن است فرآیند طولانیتر شود. زمانهای چرخه طولانیتر منجر به هزینههای بیشتر نیروی کار و زمان ماشین میشود. هزینههای نیروی کار: بسته به سطح اتوماسیون، پیرایش دقیق میتواند به اپراتورهای ماهر برای نظارت بر فرآیند پیرایش یا انجام پیرایش دستی نیاز داشته باشد. اگر به صورت دستی انجام شود، هزینه های نیروی کار می تواند به طور قابل توجهی بالاتر باشد. پیرایش خودکار، در حالی که هزینه های نیروی کار را کاهش می دهد، شامل سرمایه گذاری اولیه در ماشین آلات و راه اندازی است.

هدر رفت مواد: پیرایش اغلب شامل بریدن مواد اضافی است که می تواند منجر به ضایعات شود. هرچه دقت مورد نیاز بیشتر باشد، احتمال هدر رفتن مواد بیشتر میشود، مخصوصاً اگر قطعات بزرگتر باشند و برای برآوردن ابعاد مورد نیاز نیاز به تراش قابل توجهی داشته باشند. استفاده بهینه از مواد می تواند هزینه هر قطعه را کاهش دهد.

هزینه های انرژی: فرآیندهای پیرایش، به ویژه آنهایی که شامل برش یا آسیاب می شوند، می توانند انرژی بر باشند. هر چه چرخه پیرایش طولانی تر باشد یا دقت مورد نیاز بیشتر باشد، انرژی بیشتری مصرف می شود. این افزایش مصرف انرژی به طور مستقیم به هزینه های عملیاتی بالاتر کمک می کند.

بازرسی و تحمل ها: برای اطمینان از اینکه پیرایش دقیق با مشخصات مطابقت دارد، اقدامات کنترل کیفیت اضافی مانند بازرسی یا آزمایش ضروری است. هرچه برش دقیقتر باشد، برای اندازهگیری و بازرسی قطعات به تلاش و زمان بیشتری نیاز است که به هزینه کلی میافزاید. رسیدگی به عیوب: اگر پیرایش دقیق استانداردهای لازم را برآورده نکند، ممکن است قطعات نیاز به کار مجدد یا اسقاط داشته باشند و هزینه هر قطعه افزایش یابد. نظارت و تنظیمات مداوم در طول فرآیند می تواند این اتفاقات را کاهش دهد، اما ممکن است به هزینه های عملیاتی نیز بیافزاید.

عملیات تکمیلی اضافی: پس از برش دقیق، ممکن است قطعات به عملیات تکمیلی اضافی نیاز داشته باشند (مانند سوراخ کردن، پرداخت، پوشش). این فرآیندهای ثانویه به هزینه کلی تولید می افزایند. قطعاتی که به پرداخت کمتری پس از پیرایش نیاز دارند، هزینه کمتری را به همراه خواهند داشت. کیفیت سطح: پیرایش دقیق به بهبود کیفیت سطح کمک می کند، که می تواند نیاز به تکمیل گسترده را کاهش دهد. با این حال، دستیابی به سطحی با کیفیت بالا به طور مستقیم از طریق پیرایش ممکن است به تجهیزات یا ابزار پیشرفته تری نیز نیاز داشته باشد که می تواند هزینه بیشتری داشته باشد.

سرمایهگذاری اتوماسیون: پیرایش دقیق را میتوان با استفاده از ماشینهای CNC یا سیستمهای روباتیک خودکار کرد، که سرعت و ثبات را بهبود میبخشد، اما نیاز به سرمایهگذاری اولیه قابل توجهی دارد. بازگشت سرمایه (ROI) حاصل از اتوماسیون به حجم تولید بستگی دارد. برای اجراهای با حجم بالا، اتوماسیون می تواند هزینه هر قطعه را با بهبود کارایی و کاهش نیروی انسانی کاهش دهد.

هزینه های برش دستی: پیرایش دستی ممکن است برای قطعات بسیار پیچیده یا اجراهای کم حجم لازم باشد، اما کار فشرده است و به دلیل نیاز به کارگران ماهر و سرعت چرخه کندتر، می تواند هزینه هر قطعه را افزایش دهد.

حجم تولید بالاتر: با حجم تولید بالاتر، هزینه برش دقیق هر قطعه را می توان از طریق صرفه جویی در مقیاس کاهش داد. این به این دلیل است که هزینههای راهاندازی (مانند ابزارسازی، زمان ماشین) در تعداد بیشتری از قطعات پخش میشود. اجرای با حجم کم: برای تولید در حجم کم، به دلیل هزینههای نصب و ابزارآلات نسبتاً بالا در مقایسه با تعداد قطعات تولید شده، هزینه هر قطعه برای برش دقیق بیشتر است.

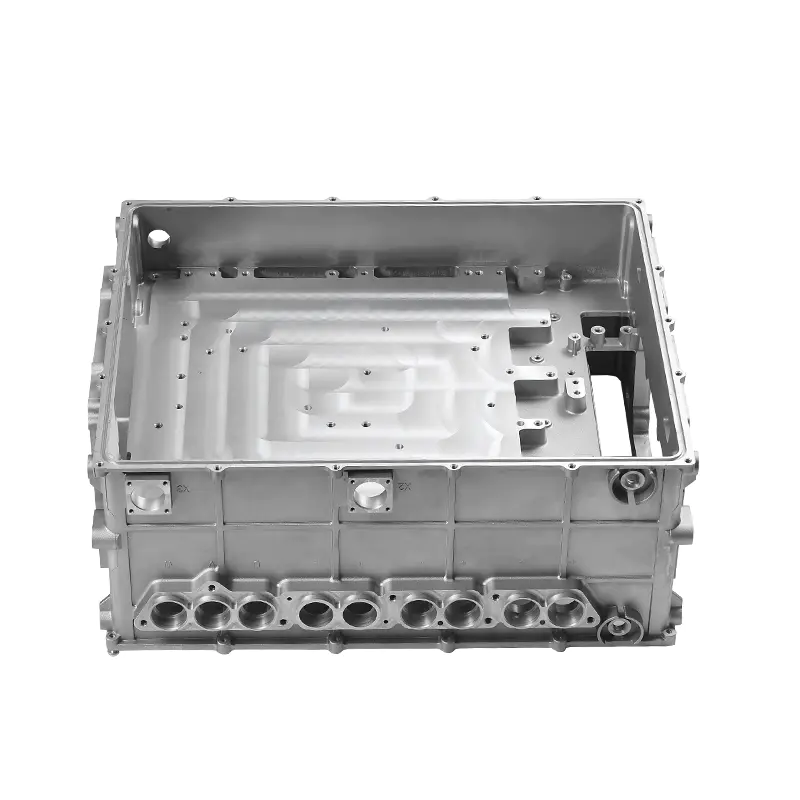

محصولات توصیه شده

محصولات ارائه شده توسط شرکت های معروف به شدت مورد اعتماد کاربران هستند.