در تولید مدرن، کارایی و پایداری دو هدف ضروری در فرآیند تولید بهویژه در زمینههای مهر زنی فلز، شکلدهی قطعات خودرو، ورق فلز لوازم خانگی و غیره است که الزامات سختگیرانهتری را در مورد توانایی عملکرد مداوم قالبها مطرح میکند. به عنوان یکی از تجهیزات کلیدی ابزار، عملکرد قالب های برش دقیق در خطوط تولید مداوم به طور مستقیم بر کنترل ضربان و راندمان خروجی کل زنجیره محصول تأثیر می گذارد.

ساختار قالبهای برش دقیق معمولاً دقیقاً طراحی میشود و ماژولهای عملکردی متعددی مانند هدایت، موقعیتیابی، پانچ کردن و تخلیه را ترکیب میکند تا اطمینان حاصل شود که هر عمل پیرایش میتواند با دقت و سرعت کامل شود. در شرایط ضربان بالا، قالب نیاز به مقاومت در برابر تغییرات بار مکرر و شوک های حرکتی دارد که نه تنها به استحکام مکانیکی خوب خود قالب، بلکه به استحکام و دوام کافی نیز نیاز دارد. مواد تولید قالب معمولاً از فولاد آلیاژی با چقرمگی بالا و مقاومت در برابر سایش بالا استفاده می کند و با عملیات حرارتی برای بهبود عمر مفید و پایداری ابعادی قالب تحت کار مداوم طولانی مدت تقویت می شود.

به منظور انطباق با عملیات فرکانس بالا، قطعات متحرک منطبق قالب، مانند پین های راهنما، آستین های راهنما، لغزنده ها و غیره نیز باید از روانکاری صاف و تطبیق دقیق اطمینان حاصل کنند تا از سایش بیش از حد یا تغییرات شکاف که منجر به کاهش دقت پیرایش می شود، جلوگیری شود. علاوه بر این، دستگاه تخلیه باید دارای انعطاف پذیری و سرعت پاسخ کافی باشد تا اطمینان حاصل شود که یک چرخه کامل پیرایش در زمان کوتاهی کامل شده و فضای کافی برای قطعه کار بعدی باقی می ماند. این قابلیت چرخه کارآمد اغلب یک پایه فنی مهم برای خطوط تولید خودکار با سرعت بالا است.

در کاربردهای عملی، قالبهای برش دقیق اغلب همراه با ماشینهای پانچ با سرعت بالا یا سیستمهای تغذیه خودکار برای ایجاد یک حالت عملکرد ضربان پایدار و قابل کنترل استفاده میشوند. به منظور جلوگیری از انبساط حرارتی، ترک های خستگی یا تغییر شکل های جزئی ناشی از عملیات مداوم طولانی مدت، تجزیه و تحلیل تنش حرارتی و شبیه سازی بار دینامیکی در ابتدای طراحی در قالب گنجانده شده است. با شبیه سازی نیرو و شرایط ارتعاش قالب در فرکانس های مختلف، سازنده ساختار ناحیه آسیب پذیر را تقویت می کند یا انتخاب مواد را از قبل بهینه می کند، در نتیجه پایداری عملکرد کل سیستم قالب را در عملیات فرکانس بالا بهبود می بخشد.

علاوه بر قابلیت اطمینان ساختار سخت افزاری، حالت کار با ضربان بالا نیز نیازمندی های بالایی را در مورد دقت پردازش قالب ایجاد می کند. تنها زمانی که دقت قطعات کلیدی مانند تیغه، کانتور پیرایش و سطح فشار تضمین شده باشد، قالب می تواند کیفیت پیرایش را در طول عملیات سریع حفظ کند. انحرافات جزئی در جزئیات ممکن است باعث گسترش انحراف محصول نهایی پس از عملیات مکرر طولانی مدت شود و حتی باعث ایجاد مشکلاتی مانند لرزش تجهیزات و گیر کردن قالب شود. بنابراین، در طول فرآیند پردازش و مونتاژ، تحمل تولید هر مجموعه از قالبهای پیرایش دقیق به شدت کنترل میشود تا اطمینان حاصل شود که آنها همچنان میتوانند تحت عملیات با سرعت بالا پایدار عمل کنند.

به منظور افزایش طول عمر قالب در یک محیط با فرکانس بالا، برخی از شرکت ها همچنین یک پوشش مقاوم در برابر سایش را بر روی سطح قالب اعمال می کنند یا به طور منظم چرخه های تعمیر و نگهداری را ترتیب می دهند تا با سنگ زنی و جایگزینی قطعات سایش، خطر خرابی را کاهش دهند. علاوه بر این، برخی از سیستمهای قالب هوشمند مجهز به حسگرهایی برای نظارت بر دمای قالب، زمان ضربه یا فرسودگی قالب هستند و به کاربران یادآوری میکنند که قبل از رسیدن به آستانه تعیینشده، مداخله تعمیر و نگهداری را انجام دهند تا از خرابیهای ناگهانی که بر ریتم تولید تأثیر میگذارد جلوگیری کنند.

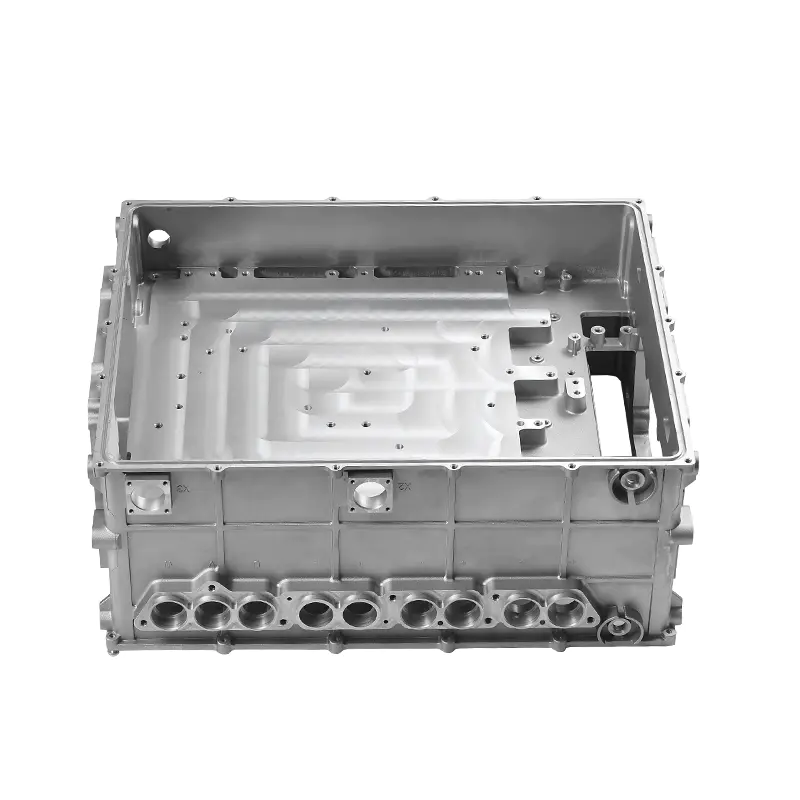

محصولات توصیه شده

محصولات ارائه شده توسط شرکت های معروف به شدت مورد اعتماد کاربران هستند.