مقدمه ای بر فرآیندهای ریخته گری قالب

ریخته گری دایکستینگ یک فرآیند تولید پرکاربرد برای تولید قطعات فلزی با دقت و تکرارپذیری بالا است. این شامل وارد کردن فلز مذاب به داخل یک حفره قالب تحت فشار بالا برای تشکیل اشکال پیچیده است. در دایکستینگ، رویکردهای مختلفی مانند دایکاست معمولی و قالب برش دقیق دایکستینگ درک تفاوت بین این فرآیندها برای سازندگان و طراحان هنگام انتخاب روشی برای کاربردهای خاص ضروری است. انتخاب فرآیند بر دقت ابعاد، پرداخت سطح، خواص مکانیکی و راندمان تولید تأثیر می گذارد.

بررسی اجمالی ریخته گری معمولی

ریخته گری معمولی روش سنتی است که در آن فلز مذاب به داخل یک حفره قالب از قبل ماشینکاری شده تزریق می شود، اجازه می دهد جامد شود و سپس خارج می شود. پس از ریختهگری، فرآیندهای برش ثانویه برای حذف مواد اضافی مانند فلاش، اسپرو و رانر استفاده میشود. در حالی که این روش برای طیف وسیعی از کاربردها مناسب است، اغلب منجر به مراحل تکمیلی اضافی، انحرافات ابعادی بالقوه و نرخ ضایعات بالاتر برای قطعات با تلورانس های تنگ می شود.

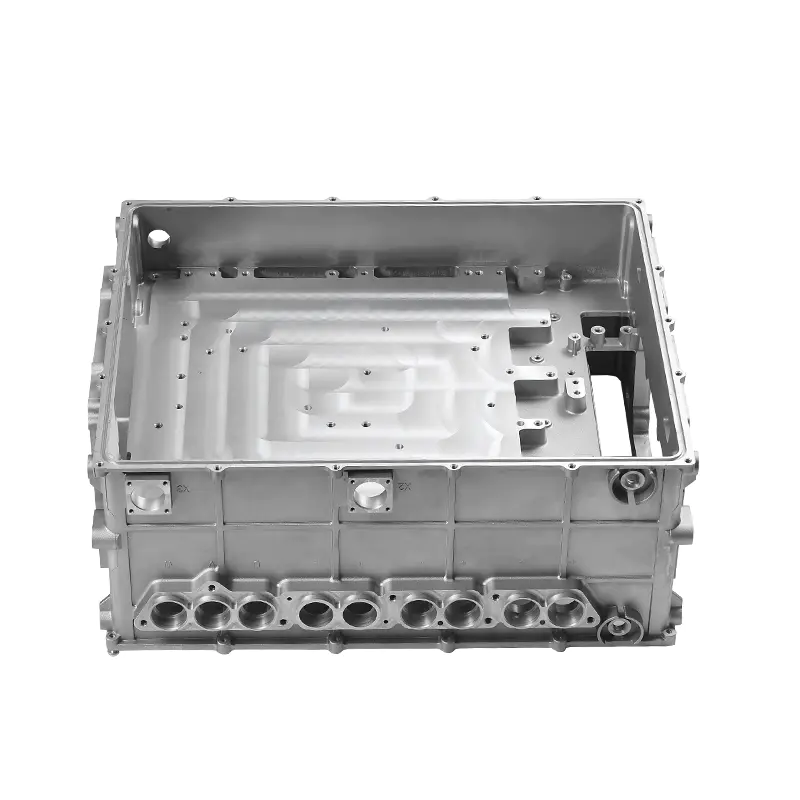

بررسی اجمالی قالب ریخته گری قالب دقیق

ریخته گری دقیق قالب برش با ادغام فرآیند پیرایش مستقیماً در طراحی قالب، نسبت به ریخته گری معمولی بهبود می یابد. در این روش، قالب به گونه ای مهندسی می شود که امکان حذف دقیق مواد اضافی در چرخه ریخته گری اولیه را فراهم می کند. این ادغام نیاز به عملیات برش جداگانه را کاهش می دهد یا از بین می برد و دقت ابعادی بالاتر را تضمین می کند. ریخته گری قالب برش دقیق به ویژه برای اجزای با هندسه پیچیده یا تلورانس های تنگ که در آن پس پردازش می تواند ناسازگاری ایجاد کند مفید است.

تفاوت در طراحی قالب

طراحی قالب یکی از تمایزات اصلی بین ریخته گری قالب معمولی و ریخته گری قالب برش دقیق است. قالب های دایکاست معمولی در درجه اول بر شکل دادن به شکل قطعه تمرکز می کنند، در حالی که پیرایش به طور جداگانه انجام می شود. قالبهای برش دقیق دارای حفرههای اضافی، پینهای اجکتور و لبههای برش هستند تا امکان برش دقیق در حین پرتاب را فراهم کنند. این منجر به قطعه ای با حداقل فلاش، لبه های یکنواخت و کاهش نیازهای پس از پردازش می شود. پیچیدگی طراحی قالب برای پیرایش دقیق بیشتر است، اما نتایج ثابت تری را برای تولید با حجم بالا ارائه می دهد.

مقایسه ویژگی های طراحی قالب

| ویژگی | ریخته گری معمولی | ریخته گری قالب برش دقیق |

|---|---|---|

| پیچیدگی قالب | متوسط | بالا، شامل ویژگی های پیرایش یکپارچه است |

| فرآیند پیرایش | عملیات ثانویه مجزا | در طول ریخته گری در قالب یکپارچه می شود |

| دقت ابعادی | متوسط, may require adjustments | انحرافات زیاد و کاهش یافته |

| فلاش و مواد اضافی | نیاز به حذف دارد | در طول ریخته گری به حداقل رسیده است |

تفاوت در راندمان تولید

ریختهگری قالب دقیق با ترکیب ریختهگری و پیرایش در یک عملیات، مزایایی را در راندمان تولید ارائه میدهد. ریخته گری معمولی نیاز به زمان و کار اضافی برای حذف فلاش و انجام عملیات تکمیلی دارد. با کاهش پسفرآوری، قالبهای برش دقیق میتوانند زمان چرخه را کاهش دهند، هزینههای نیروی کار را کاهش دهند و توان کلی را افزایش دهند. کاهش نیاز به عملیات ثانویه همچنین احتمال خطا یا آسیب در حین جابجایی را به حداقل می رساند.

ملاحظات مادی و مکانیکی

انتخاب روش ریخته گری می تواند بر خواص مکانیکی و استفاده از مواد جزء نهایی تأثیر بگذارد. ریخته گری دقیق قالب برش قطعاتی با ضخامت یکنواخت تر و غلظت استرس کمتر تولید می کند که می تواند یکپارچگی ساختار را بهبود بخشد. ریخته گری معمولی، هنگامی که با پیرایش جداگانه ترکیب می شود، ممکن است نقص های جزئی یا سطوح ناهموار ایجاد کند که می تواند بر عملکرد مکانیکی تأثیر بگذارد. پیرایش دقیق به بهینه سازی استفاده از مواد و کاهش ضایعات کمک می کند و به تولید مقرون به صرفه کمک می کند.

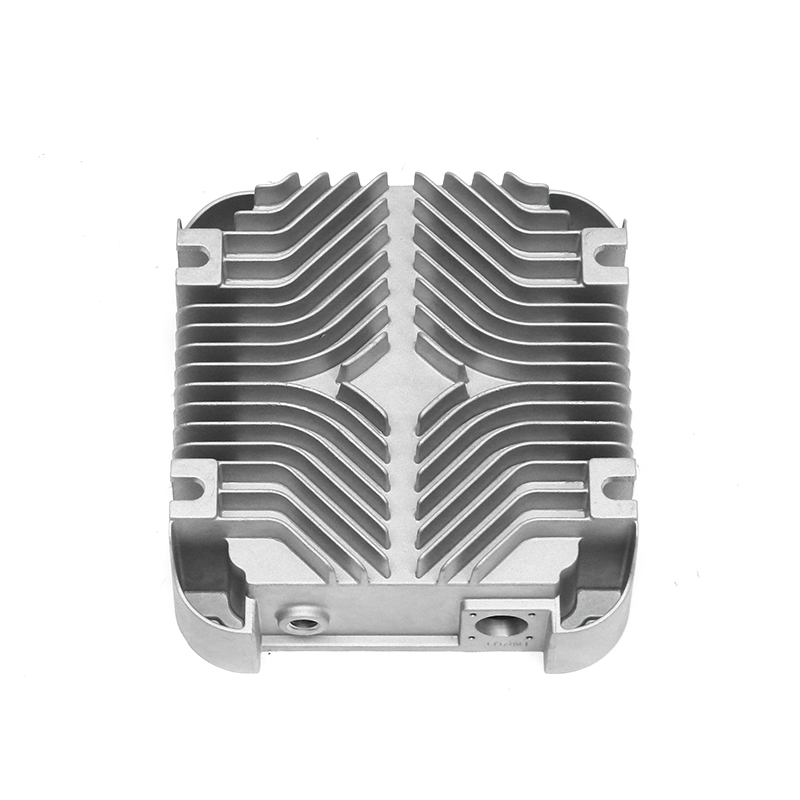

پایان سطح و تفاوت های زیبایی شناختی

پرداخت سطح منطقه دیگری است که در آن قالب برش دقیق die casting مزایایی را ارائه می دهد. اجزای ریخته گری معمولی ممکن است دارای لبه های ناهموار، فلاش باقیمانده یا علائم ناشی از پیرایش ثانویه باشند. قالبهای برش دقیق لبههای تمیزتر و سطوح صافتر را مستقیماً از قالب فراهم میکنند و نیاز به سنبادهزنی، پرداخت یا سایر فرآیندهای تکمیلی را کاهش میدهند. این ویژگی به ویژه برای قطعات یا اجزای قابل مشاهده که نیاز به زیبایی سطح با کیفیت بالا دارند بسیار ارزشمند است.

مقایسه ویژگی های سطحی و مکانیکی

| جنبه | ریخته گری معمولی | ریخته گری قالب برش دقیق |

|---|---|---|

| صافی سطح | متوسط, requires finishing | نیاز به اتمام بالا و حداقل |

| یکنواختی لبه | ممکن است بعد از اصلاح تغییر کند | به دلیل پیرایش یکپارچه سازگار است |

| یکپارچگی ساختاری | خوب، ممکن است نقاط استرس داشته باشد | بهبود یافته و ضخامت یکنواخت عیوب را کاهش می دهد |

| زباله های مواد | به دلیل پیرایش ثانویه بالاتر است | فرآیند یکپارچه پایین تر، ضایعات را به حداقل می رساند |

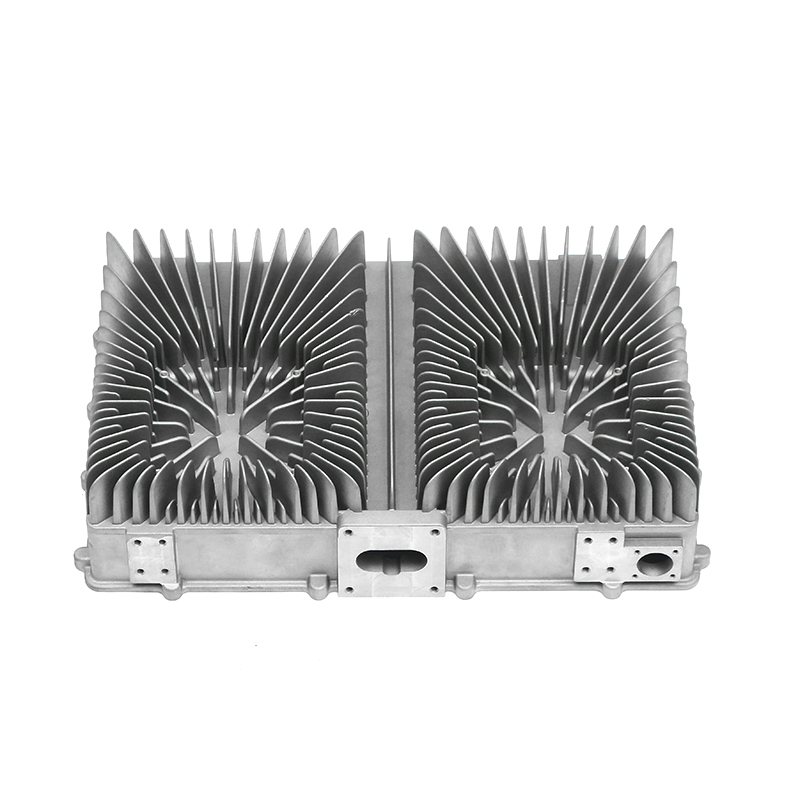

کاربردها و موارد استفاده

ریخته گری قالب دقیق به ویژه برای صنایعی که به قطعات با دقت بالا نیاز دارند، مانند خودروسازی، الکترونیک، هوافضا و دستگاه های پزشکی مناسب است. قطعاتی با هندسه پیچیده، دیوارهای نازک یا الزامات زیبایی شناختی از این روش سود می برند. ریخته گری معمولی برای قطعات بزرگ و ساده که در آن تحمل بالا و پرداخت سطح حیاتی نیست، مناسب است. انتخاب فرآیند ریخته گری مناسب به عواملی مانند پیچیدگی اجزا، حجم تولید، مواد مورد نیاز و ملاحظات هزینه بستگی دارد.

پیامدهای هزینه

در حالی که ریخته گری قالب دقیق ممکن است به دلیل پیچیدگی آن، هزینه های طراحی اولیه و ساخت قالب را افزایش دهد، می تواند منجر به کاهش هزینه های کلی تولید شود. کاهش کار برای پیرایش ثانویه، ضایعات کمتر مواد و چرخه تولید سریعتر به کارایی هزینه کمک می کند. ریخته گری معمولی هزینه های قالب کمتری دارد، اما ممکن است هزینه های کار و تکمیل بیشتری را به همراه داشته باشد، به ویژه برای تولید با حجم بالا یا قطعاتی که نیاز به تحمل سختی دارند.

ملاحظات هزینه و تولید

| عامل | ریخته گری معمولی | ریخته گری قالب برش دقیق |

|---|---|---|

| هزینه قالب | پایین تر | به دلیل طراحی یکپارچه پیرایش بالاتر |

| کار پس از پردازش | بالاتر، نیاز به پیرایش و تکمیل دارد | حداقل، پیرایش یکپارچه |

| استفاده از مواد | متوسط | بهبود یافته، کاهش ضایعات |

| سرعت تولید | متوسط | عملیات ثانویه بالاتر، کمتر |

نتیجه گیری در مورد مزایای ریخته گری قالب برش دقیق

ریخته گری قالب دقیق چندین مزیت نسبت به قالب معمولی دارد، از جمله دقت ابعادی بالاتر، سطح بهبود یافته، کاهش پس از پردازش و استفاده بهتر از مواد. در حالی که طراحی اولیه قالب و هزینه های ساخت ممکن است بالاتر باشد، کارایی کلی، سازگاری و کیفیت قطعات اغلب سرمایه گذاری را توجیه می کند، به ویژه برای تولید با دقت بالا یا حجم بالا. درک تفاوتهای بین این فرآیندها به تولیدکنندگان اجازه میدهد تا روش بهینه را بر اساس الزامات اجزا، اهداف تولید و ملاحظات هزینه انتخاب کنند.