به عنوان یک جزء مهم در سیستم موتور، عملکرد اصلی خودرو است نگهدارنده فیلتر پشتیبانی و تعمیر عنصر فیلتر برای اطمینان از حفظ موقعیت پایدار و حالت کار قابل اطمینان در طول کار موتور، عنصر فیلتر است. اگرچه اندازه نگهدارنده فیلتر بزرگ نیست، اما طراحی ساختاری و وزن آن تأثیر مهمی بر عملکرد کل خودرو دارد. در سالهای اخیر، با الزامات جهانی فزایندهای برای بهرهوری سوخت و حفاظت از محیط زیست، طراحی سبک وزن نگهدارندههای فیلتر خودرو به یک روند اجتنابناپذیر تبدیل شده است.

هدف اصلی طراحی سبک وزن این است:

بهبود بهره وری سوخت: نگهدارنده فیلتر سبک وزن می تواند جرم کلی خودرو را کاهش دهد، بار موتور را کاهش دهد و در نتیجه مصرف سوخت را بهبود بخشد و انتشار دی اکسید کربن را کاهش دهد.

بهینهسازی عملکرد دینامیکی خودرو: کاهش وزن بدنه خودرو میتواند شتاب، عملکرد ترمز و ثبات هندلینگ را بهبود بخشد، بهویژه در هنگام شتابگیری، ترمزگیری و رانندگی در سرعتهای بالا، طراحی سبک وزن میتواند به طور قابل توجهی هندلینگ خودرو را بهبود بخشد.

کاهش لرزش خودرو: کاهش وزن نگهدارنده فیلتر می تواند انتقال لرزش موتور را کاهش دهد، تاثیر آن بر سایر قسمت های خودرو را کاهش دهد و راحتی رانندگی را بهبود بخشد.

طراحی سبک وزن نگهدارنده فیلتر صرفاً با کاهش مقدار مواد مصرفی به دست نمی آید، بلکه به یک سری روش های طراحی بهینه سازی نیاز دارد تا اطمینان حاصل شود که استحکام، استحکام و پایداری نگهدارنده تحت تأثیر قرار نمی گیرد. در زیر برخی از فناوری های رایج طراحی سبک وزن آورده شده است:

(1) بهینه سازی انتخاب مواد

ماده یک عامل کلیدی است که بر سبک بودن براکت های عنصر فیلتر تأثیر می گذارد. براکت های عنصر فیلتر سنتی اغلب از مواد فلزی با چگالی بالا مانند فولاد یا چدن استفاده می کنند. اگرچه این مواد دارای استحکام و دوام بالایی هستند، اما چگالی بالای آنها باعث سنگینی براکت عنصر فیلتر می شود. با توسعه مواد سبک وزن و با استحکام بالا، طراحی براکت های عنصر فیلتر مدرن به تدریج تمایل به استفاده از مواد زیر برای رسیدن به هدف سبک وزن دارد:

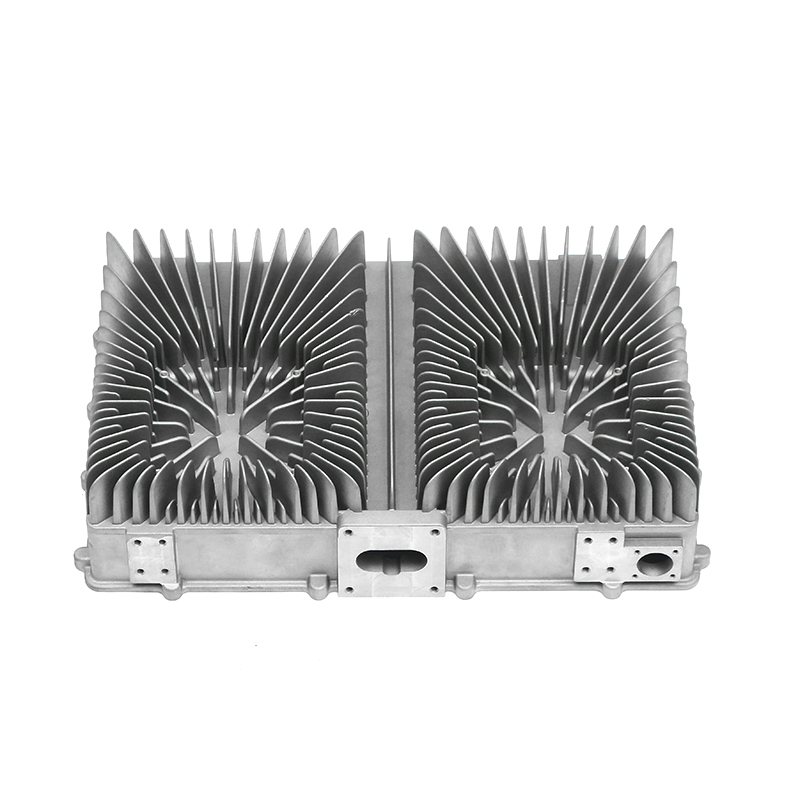

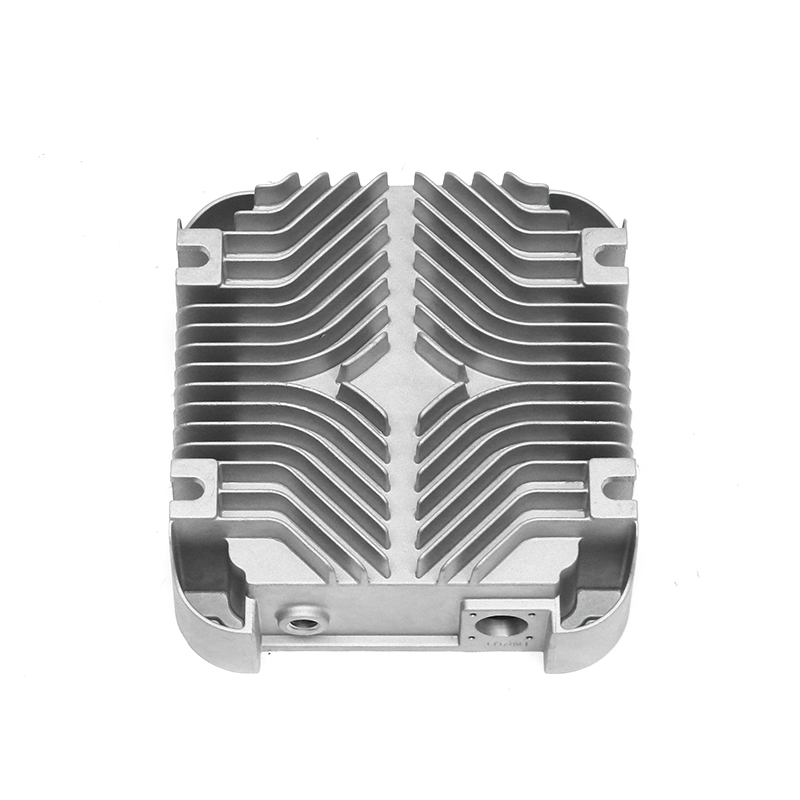

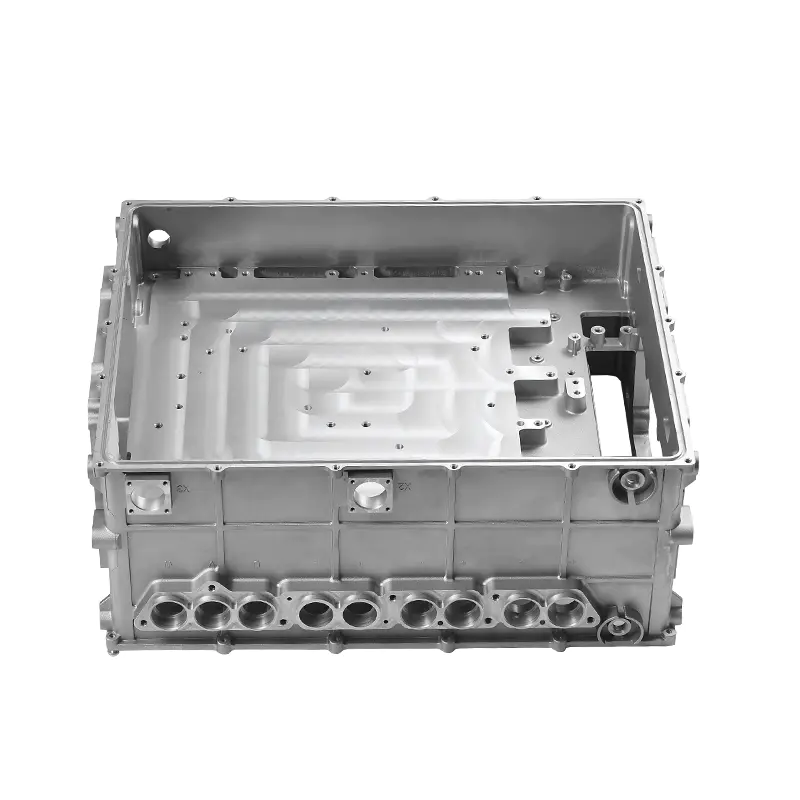

آلیاژ آلومینیوم: آلیاژ آلومینیوم دارای استحکام بالا و چگالی کم، حدود یک سوم سبکتر از فولاد است و مقاومت در برابر خوردگی خوبی دارد و برای استفاده در محیط های با دمای بالا و بار بالا مناسب است. آلیاژ آلومینیوم نه تنها می تواند به طور موثر وزن براکت عنصر فیلتر را کاهش دهد، بلکه پایداری طولانی مدت آن را در دمای بالا و محیط ارتعاش موتور تضمین می کند. به دلیل عملکرد خوب پردازش آلیاژ آلومینیوم، اغلب در تولید در مقیاس بزرگ براکت های عنصر فیلتر استفاده می شود.

آلیاژ منیزیم: آلیاژ منیزیم چگالی کمتری نسبت به آلیاژ آلومینیوم دارد و یکی از سبک ترین مواد ساختاری شناخته شده تا به امروز است. اگرچه آلیاژ منیزیم به اندازه آلیاژ آلومینیوم قوی نیست، اما می تواند وزن براکت عنصر فیلتر را در برخی از طرح هایی که بارهای زیادی را تحمل نمی کنند، به طور موثر کاهش دهد و مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی آن به تدریج بهبود یافته و به تدریج در صنعت خودروسازی مورد استفاده قرار گرفته است.

مواد کامپوزیتی: پلاستیک و مواد کامپوزیت فیبر کربن نیز مواد مهمی برای طراحی سبک وزن هستند. پلاستیک ها و مواد کامپوزیتی با استحکام بالا سبک تر از مواد فلزی هستند و می توانند مقاومت خوبی در برابر خوردگی و مقاومت در برابر خستگی ایجاد کنند. به خصوص در سناریوهای کاربردی با نیاز به مقاومت کم، مواد کامپوزیت می توانند به طور موثر وزن براکت عنصر فیلتر را کاهش دهند.

پلاستیک های با مقاومت بالا: مانند نایلون تقویت شده، پلی استر و غیره، استحکام و چقرمگی خوبی دارند و می توانند به طور موثری نیازهای طراحی براکت عنصر فیلتر را برآورده کنند. با پیشرفت تکنولوژی ساخت، عملکرد پلاستیکهای مدرن با استحکام بالا به فلزات نزدیکتر و نزدیکتر میشود و میتواند انعطافپذیری پردازش بالاتر و هزینههای تولید پایینتر را فراهم کند.

(2) طراحی بهینه سازی سازه

علاوه بر انتخاب مواد، طراحی ساختاری براکت عنصر فیلتر نیز کلید دستیابی به وزن سبک است. با بهینه سازی طراحی سازه، استفاده از مواد غیر ضروری را می توان کاهش داد و در عین حال استحکام و استحکام براکت را حفظ کرد. روش های رایج بهینه سازی سازه عبارتند از:

طراحی ساختار توخالی: ساختار توخالی یک روش متداول در طراحی سبک وزن است. با طراحی یک حفره در داخل براکت المنت فیلتر، نه تنها می توان استفاده از مواد را کاهش داد، بلکه وزن کلی را نیز کاهش داد. ساختار توخالی می تواند به طور موثر وزن براکت را بدون از بین بردن استحکام و استحکام آن کاهش دهد و برای طراحی براکت های عنصر فیلتر که نیاز به ظرفیت باربری بالاتری دارند مناسب است. طراحی توخالی معمولاً تحت تجزیه و تحلیل مکانیکی دقیق قرار می گیرد تا اطمینان حاصل شود که استحکام براکت در حین کاهش وزن تأثیر زیادی نخواهد داشت.

طراحی دنده: طراحی دنده ها یا دنده ها می تواند به طور موثری استحکام و استحکام براکت عنصر فیلتر را افزایش دهد و از تغییر شکل براکت تحت بار و لرزش زیاد جلوگیری کند. طرح دنده معمولاً از یک شکل هندسی معقول استفاده می کند تا مواد را در ناحیه ای که نیاز به مقاومت در برابر تنش بیشتری دارد متمرکز کند، در نتیجه استفاده از مواد را کاهش می دهد و در عین حال استحکام براکت را تضمین می کند.

طراحی ساختار شبکه: ساختار شبکه ای برای تقسیم ساختار براکت به چندین واحد کوچک استفاده می شود. با طراحی معقول شکل و ضخامت هر واحد کوچک، می توان توزیع مواد را برای دستیابی به هدف کاهش وزن بهینه کرد. این طراحی سازه معمولاً با فناوری های مهندسی مدرن مانند آنالیز اجزا محدود (FEA) ترکیب می شود تا اطمینان حاصل شود که استفاده از مواد در هر واحد به طور بهینه متعادل است.

طراحی یکپارچه: براکت های عنصر فیلتر سنتی اغلب برای مونتاژ به قطعات متعددی نیاز دارند. از طریق طراحی یکپارچه، عملکردهای چند قسمت را می توان در یک ساختار کلی ترکیب کرد و در نتیجه تعداد قطعات و پیچیدگی اتصال و مونتاژ را کاهش داد. طراحی یکپارچه نه تنها وزن را کاهش می دهد، بلکه راندمان تولید را نیز بهبود می بخشد و می تواند اصطکاک تماس بین قطعات را کاهش دهد و وقوع خرابی ها را کاهش دهد.

بهینه سازی روش اتصال: قسمت اتصال براکت عنصر فیلتر بخش مهمی از طراحی سازه است. با بهینه سازی روش اتصال مانند دستگاه های جوشکاری، پرچ کاری یا اتصال سریع می توان پیچیدگی و تعداد قطعات براکت را کاهش داد. علاوه بر این، استفاده از کانکتورهای سبک وزن یا اجزای اتصال یکپارچه می تواند به طور موثر وزن کلی را کاهش دهد.