نقش محفظه موتور در سیستم های انرژی نو

به عنوان یکی از اجزای اصلی وسایل نقلیه الکتریکی، تولید نیروی بادی، سیستمهای ذخیره انرژی و دیگر سناریوهای کاربردی، بازده عملیاتی موتورهای انرژی جدید نه تنها تحت تأثیر طراحی سیستم الکترومغناطیسی، بلکه تحت تأثیر محدودیتهای ساختار مکانیکی قرار میگیرد. به عنوان یک جزء کلیدی برای پشتیبانی، محافظ الکترومغناطیسی، اتلاف حرارت و حفاظت ساختاری، انتخاب مواد، فرآیند ساخت و بهینه سازی ساختاری محفظه موتور جدید انرژی تاثیر مستقیمی بر کارایی کل دستگاه خواهد داشت.

طراحی سبک وزن باعث کاهش مصرف انرژی می شود

انتخاب مواد و کاهش وزن ساختاری

تجهیزات انرژی جدید بسیار حساس به مصرف کلی انرژی هستند، به ویژه در زمینه وسایل نقلیه الکتریکی، که در آن وزن سبک می تواند به طور مستقیم استقامت را بهبود بخشد. در قطعات ریخته گری محفظه معمولاً از مواد آلیاژ آلومینیوم (مانند ADC12، A380 و غیره) استفاده می شود که به کاهش وزن کلی کمک می کند و در عین حال مقاومت ساختاری و نیازهای هدایت حرارتی را برآورده می کند. از طریق بهینهسازی توپولوژیکی و تحلیل اجزای محدود، ساختار مسکن میتواند به طور معقولی سبک شود. بدون تأثیر بر استحکام، استفاده از مواد در ناحیه غیر باربر برای دستیابی به هدف کاهش وزن کاهش می یابد.

مثال استراتژی

*ترکیب شیارها با ساختارهای دنده ای برای بهبود استحکام محلی و در عین حال کاهش استفاده از مواد.

*ساختارهای توخالی یا طرح های پشتیبانی شبکه جایگزین حجم های جامد می شوند.

*قطعات اتصال کلید را به صورت موضعی ضخیم کنید و سایر قسمت ها را به طور مناسب نازک کنید.

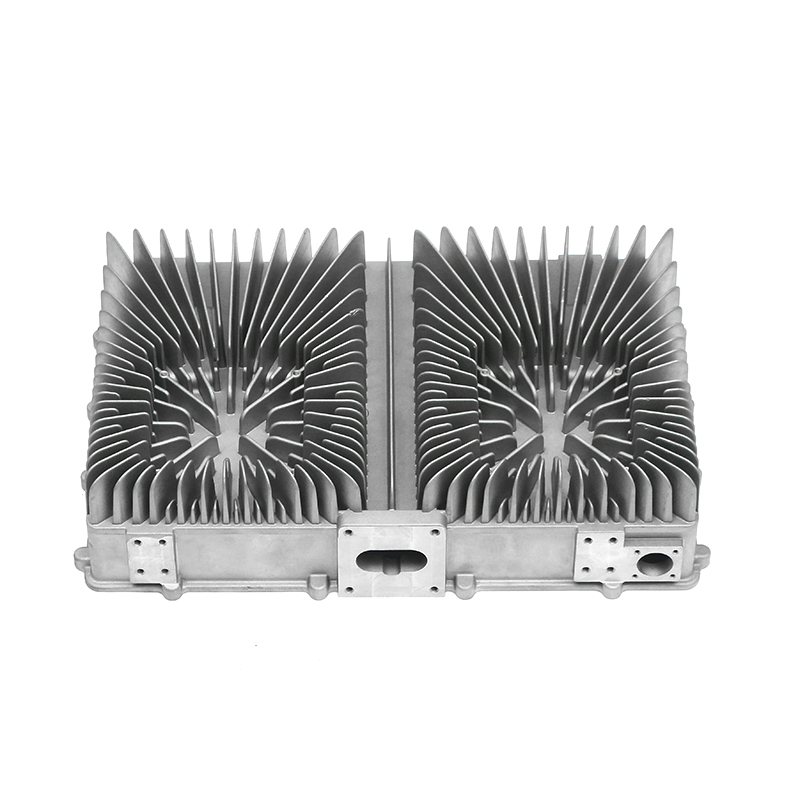

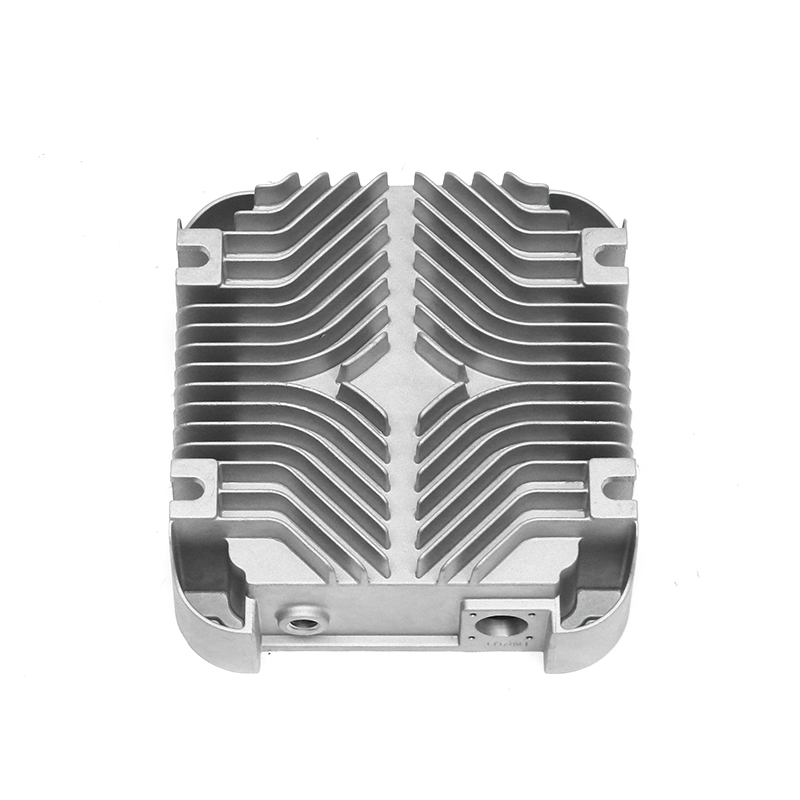

بهینه سازی ساختار اتلاف حرارت برای بهبود راندمان حرارتی

اهمیت عملکرد اتلاف گرما

در موتورهای انرژی جدید، موتور هنگام کار طولانی مدت گرمای زیادی تولید می کند. اگر گرما به موقع تخلیه نشود، نه تنها بر راندمان تأثیر می گذارد، بلکه عمر قطعات را نیز کاهش می دهد. بنابراین، ظرفیت اتلاف حرارت پوسته به طور مستقیم بر عملکرد پایدار کل دستگاه تأثیر می گذارد.

روش طراحی اتلاف حرارت

*طراحی دنده اتلاف گرما: برای افزایش سطح تماس با هوا و بهبود راندمان اتلاف گرمای جابجایی طبیعی، دنده های اتلاف حرارت یا سینک های حرارتی مرتب شده را روی سطح پوسته اضافه کنید.

*مسیر هدایت گرما را بهینه کنید: گرما را از طریق کانال رسانش گرما در داخل پوسته به سطح پوسته هدایت کنید تا منبع گرما سریعتر آزاد شود.

*ارزیابی رسانایی حرارتی مواد: انتخاب آلیاژهای آلومینیوم با رسانایی حرارتی بالاتر (مانند گریدهایی با محتوای Si کمتر) می تواند کارایی انتقال حرارت را بهبود بخشد.

افزایش استحکام ساختاری برای بهبود پایداری مکانیکی

تاثیر سازه بر ارتعاش و نویز

موتور در حین کار، لرزش و صدا ایجاد می کند. پایداری ساختار پوسته مستقیماً بر عملکرد صاف موتور تأثیر می گذارد. با تقویت منطقی استحکام ساختاری، به سرکوب رزونانس، کاهش تلفات مکانیکی و بهبود راندمان عملیاتی کل دستگاه کمک میکند.

تقویت اصل طراحی سازه

* ضخیم کردن قطعات کلیدی تحمل کننده استرس: مانند فلنج های نصب، صندلی های بلبرینگ و قطعات پشتیبانی ثابت.

* طرح معقول دنده های تقویت کننده داخلی: مقاومت کلی خمشی و پیچشی را بهبود می بخشد.

* بار توزیع متقارن طراحی: از تنش متمرکز یک طرفه که باعث تغییر شکل ساختاری می شود اجتناب کنید.

تاثیر پارامترهای فرآیند ریخته گری بر کیفیت پوسته

کیفیت قالب گیری دایکاست به عملکرد بعدی مربوط می شود

در طول فرآیند دایکاست پوسته، عواملی مانند سیالیت آلیاژ، طراحی قالب، سرعت خنککننده و سرعت تزریق بر چگالی نهایی و خواص مکانیکی تأثیر میگذارند. قطعات دایکاست با تخلخل یا عیوب ساختاری بالا در حین استفاده در معرض ترک، تغییر شکل، اتلاف حرارت ضعیف و غیره هستند.

Process optimization suggestions

* تنظیم معقول سرعت و فشار تزریق: بهبود چگالی قالب گیری و کاهش تولید منافذ.

* سیستم دروازه و سرریز را بهینه کنید: اطمینان حاصل کنید که فلز مذاب حفره قالب را به آرامی پر می کند.

* دمای قالب و زمان خنک شدن را کنترل کنید: از استرس داخلی بیش از حد یا سطح ناهموار خودداری کنید.

از طریق بهینه سازی فوق، کیفیت کلی و قوام پوسته دایکاست را می توان بهبود بخشید و در نتیجه تلفات مصرف انرژی ناشی از نقص را کاهش داد.

درمان سطحی عملکرد را افزایش می دهد

اهمیت فناوری سطح

محفظه موتور در یک محیط مرطوب، روغنی و متغیر دما برای مدت طولانی کار می کند و در برابر خوردگی یا آلودگی حساس است. عملیات سطحی نه تنها می تواند از مواد محافظت کند، بلکه باعث بهبود رسانش گرما و اثرات محافظ الکترومغناطیسی می شود.

روش های درمانی رایج

* آنودایز کردن: افزایش مقاومت در برابر خوردگی و بهبود سختی سطح.

* اسپری یا پوشش پودری: تأثیر محیط خارجی را جدا کنید و همزمان به طراحی سازگاری الکترومغناطیسی دست یابید.

* پوشش رسانای حرارتی: راندمان هدایت حرارتی سطح را بهبود می بخشد و به اتلاف گرما کمک می کند.

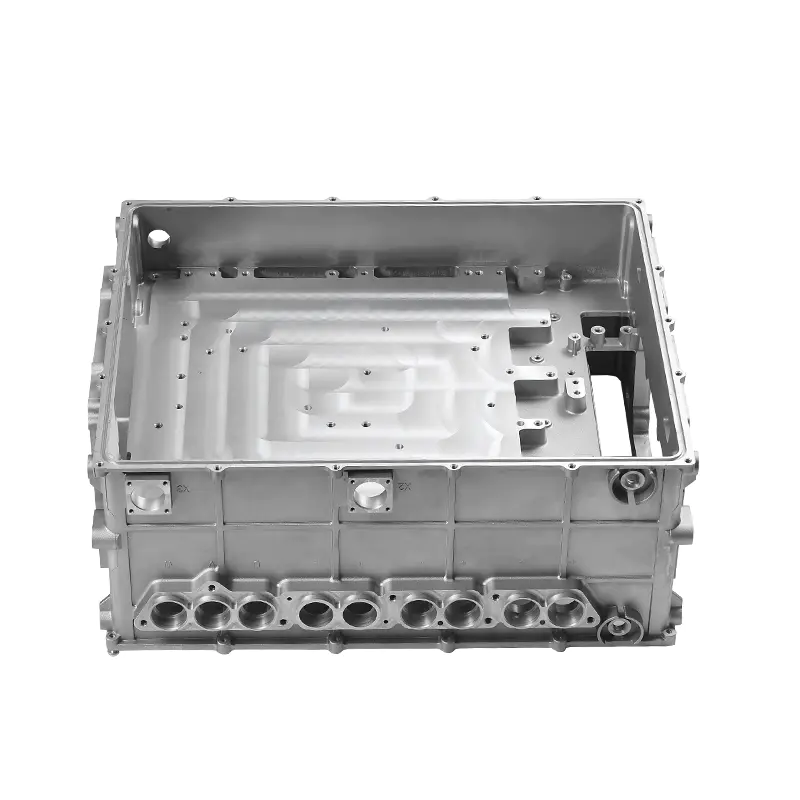

تطبیق فرآیند مونتاژ و طراحی مشترک کل ماشین

تاثیر سازگاری بر کارایی

محفظه موتور به صورت مجزا وجود ندارد. باید با استاتور، روتور، سیستم خنک کننده، ساختار نصب و غیره هماهنگ شود. اگر خطای اندازه محفظه یا ساختار ناسازگار باشد، بر راندمان مونتاژ تأثیر می گذارد، سفتی کل دستگاه را کاهش می دهد و مقاومت عملیاتی را افزایش می دهد.

نکات کلیدی طراحی مشارکتی

* از دقت و هم محوری موقعیت سوراخ مونتاژ اطمینان حاصل کنید.

* ساختار راهنمای مونتاژ را برای موقعیت یابی سریع طراحی کنید.

* سازگاری پارامترهایی مانند موقعیت رابط و اتصال کانال هوا با سیستم خنک کننده را در نظر بگیرید.

روش های ساخت و آزمایش هوشمند سازگاری را بهبود می بخشد

استفاده از تجهیزات ریخته گری خودکار و فناوری پردازش دقیق CNC می تواند به بهبود ثبات و تکرارپذیری پوسته کمک کند. با سیستم تشخیص آنلاین و تجزیه و تحلیل مدل سازی دیجیتال، می توان عیوب را در مراحل اولیه تولید پیدا کرد و فرآیند را به موقع تنظیم کرد. روش های رایج تشخیص شامل تشخیص عیب اشعه ایکس، اندازه گیری سه مختصات، تست اولتراسونیک و غیره است که به صفحه نمایش عیوب داخلی و انحرافات ابعادی کمک می کند تا از پایداری ساختار پوسته اطمینان حاصل شود.