در فرآیند تولید دایکاست از ریخته گری بدنه موتور انرژی جدید ، بهینه سازی مصرف انرژی و بهبود اقتصاد بسیار مهم است. طراحی منطقی فرآیند، انتخاب مواد، مدیریت تجهیزات و بهینه سازی فرآیند تولید می تواند به هدف صرفه جویی در مصرف انرژی و کاهش مصرف دست یابد و در عین حال کیفیت محصول را تضمین کند.

در فرآیند تولید، لازم است میزان استفاده از مواد از منبع بهینه شود. انتخاب معقول مواد آلیاژی مناسب نه تنها می تواند تضمین کند که محفظه دارای هدایت حرارتی و استحکام مکانیکی خوب است، بلکه مصرف انرژی اضافی را نیز کاهش می دهد. با محاسبه دقیق نیازهای مواد، کاهش ضایعات، بهینه سازی ترکیب آلیاژ، و کاهش مصرف انرژی در فرآیند ذوب، در عین حال بهبود نرخ بازیافت مواد، هزینه کلی تولید را می توان کاهش داد.

تنظیم معقول دمای ذوب و اطمینان از ثبات دما می تواند به کاهش اتلاف انرژی کمک کند. در این فرآیند، استفاده از تجهیزات گرمایشی کارآمد همراه با یک سیستم کنترل دمای خودکار میتواند استفاده از انرژی را بهبود بخشد. در عین حال، بهینه سازی عملکرد عایق حرارتی کوره ذوب و کاهش تلفات حرارتی نیز می تواند به طور موثر مصرف انرژی را کاهش دهد. علاوه بر این، برنامه ریزی منطقی تولید و اجتناب از راه اندازی و خاموشی مکرر می تواند اتلاف انرژی را کاهش داده و کارایی عملیاتی تجهیزات را بهبود بخشد.

طراحی قالب کارآمد می تواند ضایعات مواد را کاهش دهد، نرخ بازده را بهبود بخشد، نرخ معیوب را کاهش دهد و مصرف انرژی اضافی ناشی از کار مجدد را کاهش دهد. بهینه سازی معقول سیستم خنک کننده قالب به طوری که بتواند به سرعت خنک شود و پایدار بماند می تواند به طور موثر چرخه تولید را کوتاه کند و کارایی تولید را بهبود بخشد. استفاده از مواد پیشرفته قالب و فناوری تصفیه سطح برای بهبود دوام قالب می تواند دفعات تعویض قالب را کاهش دهد و هزینه های تولید درازمدت را کاهش دهد.

در انتخاب و استفاده از تجهیزات دایکاست، استفاده از دستگاه های ریخته گری کم مصرف روشی موثر است. تجهیزات ریخته گری هوشمند مدرن معمولاً مجهز به یک سیستم تنظیم خودکار هستند که می تواند به طور منطقی مصرف انرژی را بر اساس نیازهای تولید تخصیص دهد و مصرف غیر ضروری برق را کاهش دهد. در عین حال، بهینه سازی سیستم هیدرولیک، بهبود راندمان انتقال نیرو و کاهش اتلاف انرژی نیز می تواند مصرف کلی انرژی را بدون تأثیر بر راندمان تولید کاهش دهد.

از طریق تجهیزات خودکار و سیستم های مدیریت هوشمند، می توان ریتم تولید را بهینه کرد، زمان انتظار را کاهش داد و راندمان کلی تولید را بهبود بخشید. علاوه بر این، دستههای تولیدی میتوانند به طور منطقی مرتب شوند تا از مشکل مصرف بیش از حد انرژی ناشی از تولید دستهای کوچک جلوگیری شود، به طوری که هر تولید بتواند به مصرف انرژی بالاتری دست یابد.

ضایعات و ضایعات تولید شده در طول فرآیند تولید را می توان از طریق یک سیستم بازیافت معقول پردازش کرد و مجدداً مورد استفاده قرار داد تا مصرف مواد خام را کاهش دهد و در نتیجه هزینه های تولید را کاهش دهد. علاوه بر این، بهبود فناوری تصفیه گازهای زائد، کاهش اتلاف انرژی، و سازگاری بیشتر با محیط زیست کل فرآیند تولید نیز می تواند منافع اقتصادی بلندمدتی را برای شرکت به همراه داشته باشد.

در مدیریت روزانه، تقویت تعمیر و نگهداری تجهیزات می تواند عملکرد کارآمد طولانی مدت تجهیزات را تضمین کند و از مصرف انرژی اضافی ناشی از خرابی جلوگیری کند. در عین حال، آموزش حرفه ای برای اپراتورها برای بهبود آگاهی خود از تولید صرفه جویی در انرژی و توانمندسازی آنها در اتخاذ اقدامات صرفه جویی در مصرف انرژی در فرآیند تولید نیز بخش مهمی از بهینه سازی مصرف کلی انرژی است.

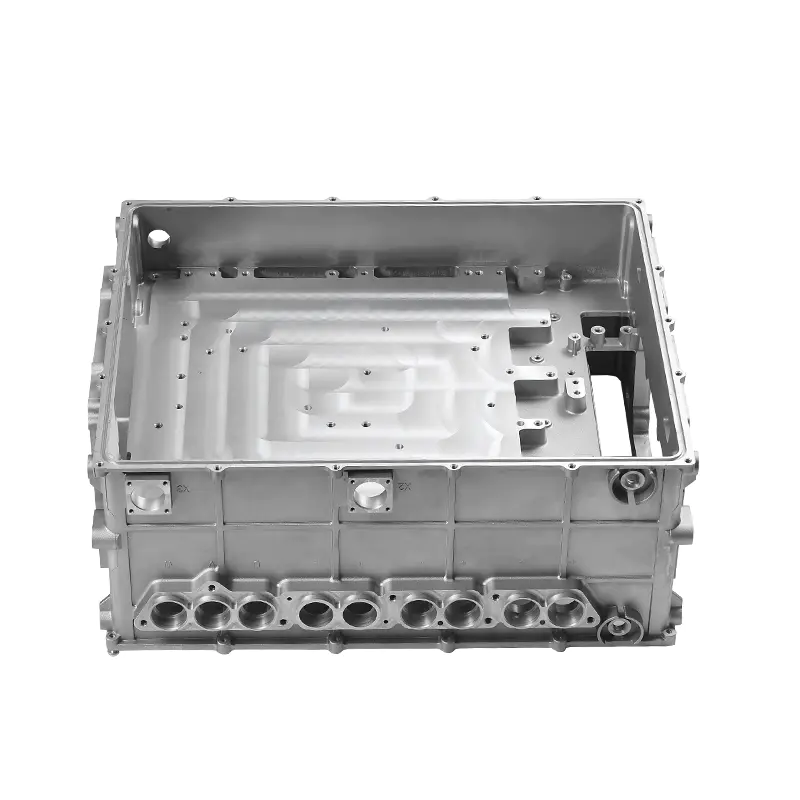

محصولات توصیه شده

محصولات ارائه شده توسط شرکت های معروف به شدت مورد اعتماد کاربران هستند.