مقدمه ای بر ریخته گری قالب برش دقیق

ریخته گری قالب دقیق فرآیندی است که معمولاً در ساخت قطعات فلزی استفاده می شود، به ویژه زمانی که محصولات به سطوح بالایی از جزئیات و هندسه های پیچیده نیاز دارند. دایکاست خود یک فرآیند تولیدی است که در آن فلز مذاب تحت فشار بالا به داخل حفره قالب تزریق می شود و قطعاتی با ویژگی های مشخص و دقت ابعادی بالا تولید می کند. پیرایش دقیق، بخش اساسی این فرآیند، به حذف مواد اضافی، تمیز کردن قطعه و اصلاح هندسه آن برای مطابقت با مشخصات دقیق کمک می کند. این ترکیب دایکاست و پیرایش نقش مهمی در صنایعی مانند خودروسازی، هوافضا، الکترونیک و سایر بخشها دارد که در آن قطعات اغلب دارای طرحهای پیچیده و الزامات عملکردی دقیق هستند.

نقش برش دقیق در ریخته گری

برش دقیق یک عملیات ثانویه در ریخته گری دایکاست که هندسه محصول را پس از شکل گیری اصلاح می کند. در حالی که دایکاست به خودی خود هندسه های پیچیده ای ایجاد می کند، پیرایش دقیق بر تمیز کردن قطعه با حذف فلاش، فرزها یا سایر مواد ناخواسته که ممکن است پس از فرآیند ریخته گری باقی بمانند، تمرکز می کند. فلاش ماده اضافی است که در طی فرآیند تزریق از حفره قالب خارج می شود و برای اطمینان از مطابقت قطعه با طراحی و عملکرد مورد نظر خود، پیرایش آن ضروری است.

فرآیند پیرایش میتواند شامل تکنیکهای مختلفی مانند برش مکانیکی، آسیاب یا ماشینکاری تخلیه الکتریکی (EDM)، بسته به جنس و پیچیدگی قطعه باشد. برش دقیق تضمین می کند که قطعات نه تنها تحمل ابعادی دقیق را برآورده می کنند، بلکه سطح صافی نیز دارند، که به ویژه در صنایعی مانند الکترونیک، جایی که عیوب سطح می تواند بر عملکرد اجزا تأثیر بگذارد، بسیار مهم است.

مدیریت هندسه های پیچیده در ریخته گری قالب برش دقیق

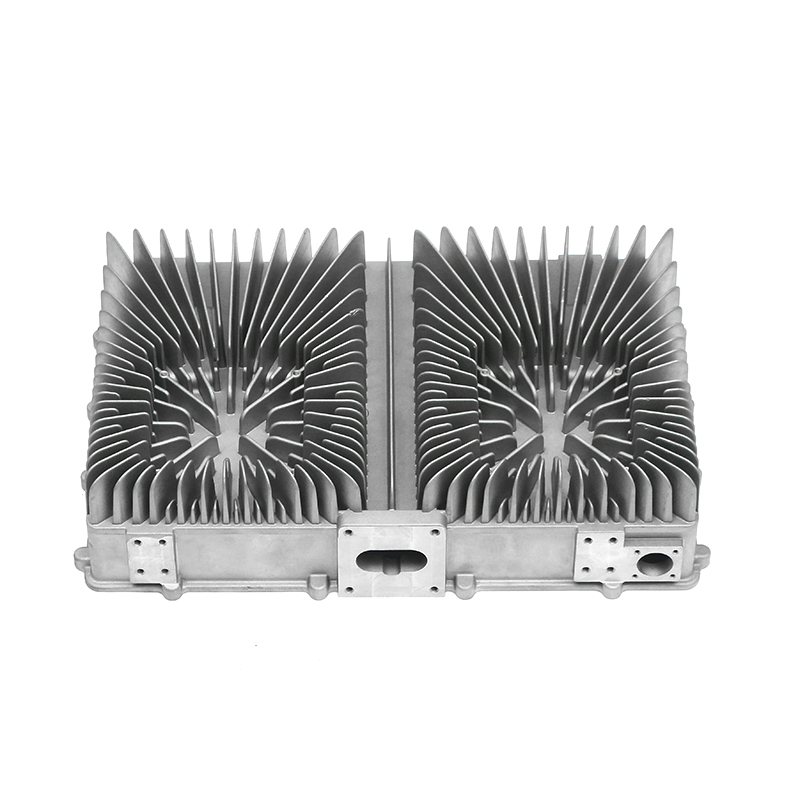

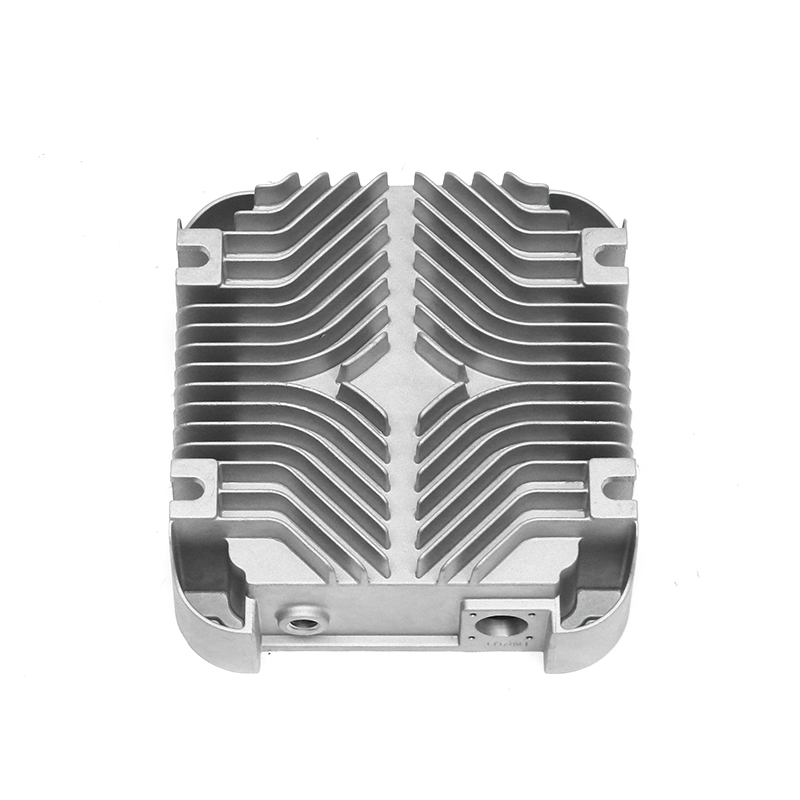

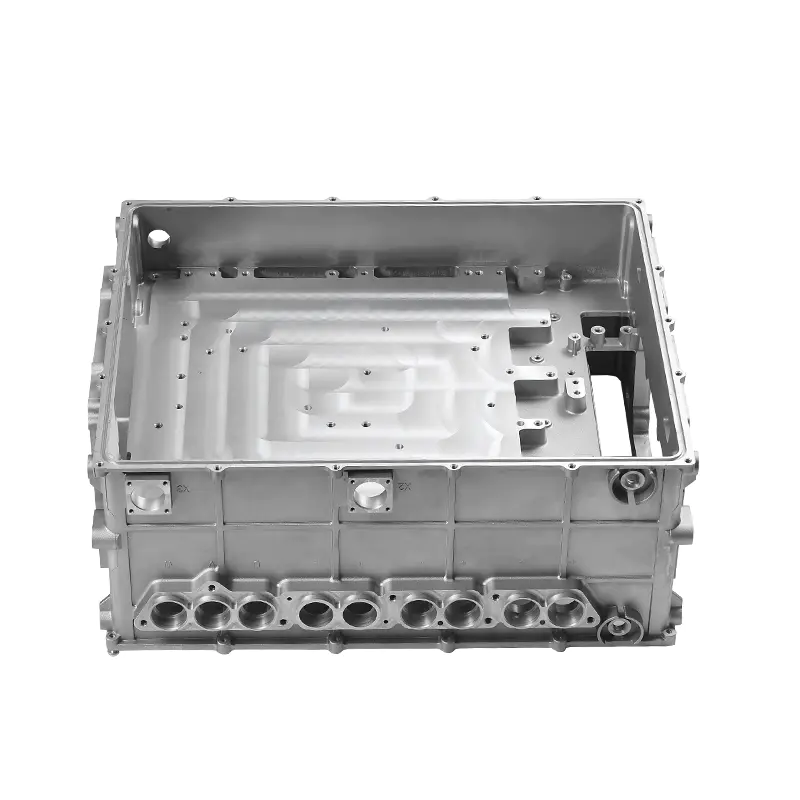

یکی از مزایای قابل توجه ریخته گری قالب برش دقیق توانایی آن در رسیدگی به محصولات با هندسه های پیچیده است. ریخته گری به دلیل توانایی خود در ایجاد اشکال بسیار دقیق و پیچیده در یک مرحله تولید شناخته شده است. این هندسهها میتوانند شامل برشها، دیوارههای نازک، حفرههای عمیق و ویژگیهای ظریفی باشند که تولید آنها با سایر فرآیندهای تولید دشوار یا زمانبر است. با این حال، چالش واقعی در حصول اطمینان از حفظ و اصلاح این هندسه های پیچیده در طول فرآیند پیرایش دقیق است.

برای قطعات با اشکال پیچیده، فرآیند پیرایش دقیق باید به دقت کنترل شود تا از اعوجاج یا آسیب دیدن قطعه جلوگیری شود. تکنیکهای پیرایش پیشرفته و ماشینآلات خودکار اغلب برای اطمینان از اینکه حتی کوچکترین ویژگیها با دقت برش داده میشوند، بدون اینکه بر یکپارچگی ساختاری قطعه تأثیر بگذارند، استفاده میشود. دقت بهویژه هنگام برخورد با هندسههایی که دارای تلرانس تنگ هستند یا در مواردی که عملکرد قطعه به شکل دقیق آن بستگی دارد، مانند در مورد محفظههای قالبگیری تزریقی یا اجزای هوافضا، بسیار مهم است.

چالش های مدیریت هندسه های پیچیده

در حالی که ریخته گری قالب برش دقیق برای هندسه های پیچیده مناسب است، این فرآیند بدون چالش نیست. یکی از چالش های اصلی در پیرایش قطعات با ویژگی های پیچیده، حفظ یکپارچگی سازه های ظریف در طول عملیات است. در قطعات با دیوارهای نازک یا طرح های پیچیده، نیروی بیش از حد در حین پیرایش می تواند منجر به تغییر شکل یا شکستگی شود که می تواند عملکرد قطعه را به خطر بیندازد.

چالش دیگر دستیابی به سطح مورد نیاز و حفظ دقت ابعادی است. هندسه های پیچیده اغلب دارای گوشه های تیز یا مقاطع کوچک و دقیق هستند که به دقت بالایی نیاز دارند. در برخی موارد، مداخله دستی لازم است تا اطمینان حاصل شود که فرآیند پیرایش مقدار مناسبی از مواد را حذف می کند و در عین حال قطعه را به شکل صحیح خود باقی می گذارد. اتوماسیون و فناوری ماشینکاری پیشرفته دقت و تکرارپذیری فرآیند پیرایش را بهبود بخشیده است، اما هنوز برای رسیدگی به قطعات پیچیدهتر یا ظریفتر به تخصص انسانی نیاز است.

پیشرفت های تکنولوژیکی در پیرایش دقیق برای هندسه های پیچیده

پیشرفت های تکنولوژیکی اخیر در ریخته گری و پیرایش دقیق به طور قابل توجهی مدیریت هندسه های پیچیده را بهبود بخشیده است. ماشینکاری با سرعت بالا، سیستم های CNC (کنترل عددی کامپیوتری) و برش لیزری امکان دستیابی به دقت بالاتر در زمان کمتر را فراهم کرده است. با سیستمهای CNC، تولیدکنندگان میتوانند فرآیند پیرایش را طوری برنامهریزی کنند که بهطور خودکار مسیرهای خاصی را دنبال کند، و این امکان را فراهم میکند که حتی پیچیدهترین طرحها را به راحتی انجام دهند. این نه تنها کارایی را افزایش می دهد، بلکه خطر خطای انسانی را نیز کاهش می دهد و اطمینان حاصل می کند که هر قطعه مشخصات مورد نیاز را برآورده می کند.

پیرایش لیزر، که از پرتوهای لیزر متمرکز برای برش و شکل دادن به مواد استفاده می کند، فناوری دیگری است که در فرآیند پیرایش دقیق رواج بیشتری دارد. این روش به ویژه برای قطعاتی با ویژگیهای بسیار ظریف یا جاهایی که ابزارهای برش معمولی ممکن است بیش از حد بزرگ یا نادقیق باشند مفید است. برش لیزری امکان جداسازی فوقالعاده دقیق مواد را بدون تماس فیزیکی فراهم میکند و خطر آسیب رساندن به قطعه را کاهش میدهد و پوششی با کیفیت بالا ارائه میکند.

اهمیت ابزار در پیرایش دقیق

کیفیت ابزار مورد استفاده در پیرایش دقیق تأثیر قابل توجهی بر نحوه به کارگیری هندسه های پیچیده در طول فرآیند ریخته گری دارد. ابزارسازی به قالب ها و ماشین هایی اطلاق می شود که برای برش دادن، شکل دادن یا تکمیل قطعات مورد استفاده قرار می گیرند و باید طوری طراحی شوند که در مقابل نیروها و دماهای موجود در ریخته گری دایکاست. قالبهای برش دقیق باید با توجه به هندسه قطعه، خواص مواد و الزامات عملکردی، برای هر محصول خاص تنظیم شوند.

برای هندسه های بسیار پیچیده، ابزارهای سفارشی اغلب لازم است تا اطمینان حاصل شود که فرآیند پیرایش با دقت انجام می شود. به عنوان مثال، هنگام کار با قطعاتی که زیر بریدگی یا اشکال غیرخطی دارند، ممکن است برای دسترسی به مناطق صعب العبور به ابزارهای تخصصی مانند برش کانتور یا ماشین های برش خودکار نیاز باشد. استفاده از ابزار مناسب برای حفظ کیفیت و دقت محصول نهایی ضروری است، به ویژه در صنایعی که حتی نقص های جزئی می تواند منجر به شکست عملکرد شود.

مواد مورد استفاده در ریخته گری قالب دقیق

مواد انتخاب شده برای هر دو فرآیند ریختهگری قالب و عملیات پیرایش دقیق نقش مهمی در نحوه مدیریت هندسههای پیچیده دارند. فلزاتی مانند آلومینیم، روی و آلیاژهای منیزیم به دلیل سیال بودن و توانایی تشکیل اشکال پیچیده با کمترین نقص، معمولاً برای ریختهگری با قالب استفاده میشوند. این مواد همچنین نسبت استحکام به وزن خوبی را ارائه می دهند که آنها را برای طیف گسترده ای از کاربردها از جمله صنایع خودروسازی و هوافضا ایده آل می کند.

فرآیند پیرایش دقیق می تواند تحت تأثیر سختی و شکنندگی مواد قرار گیرد. برای مثال، تراشیدن موادی مانند روی نسبت به فلزات سختتر مانند آلومینیوم یا منیزیم آسانتر است. علاوه بر این، برخی از مواد ممکن است برای دستیابی به نتیجه دلخواه بدون ایجاد آسیب، به ابزار یا تکنیکهای پیرایشی خاصی نیاز داشته باشند. درک خواص مواد برای انتخاب روش پیرایش مناسب و اطمینان از حفظ هندسه قطعه در طول فرآیند کلیدی است.

مقایسه تکنیکهای برش دقیق برای هندسههای پیچیده

| تکنیک | مزایا | چالش ها | بهترین استفاده |

|---|---|---|---|

| ماشینکاری CNC | دقت بالا، فرآیند خودکار، حداقل خطای انسانی | تجهیزات گران قیمت، محدود به پیچیدگی ابزار | قطعات با تحمل بالا و طراحی پیچیده |

| برش لیزری | حذف مواد بدون تماس و دقیق، ایده آل برای ویژگی های خوب | هزینه بالاتر، ممکن است برای مواد ضخیم تر مناسب نباشد | قطعاتی با ویژگی های ظریف یا جزئیات ظریف |

| پیرایش دستی | انعطاف پذیری برای طرح های منحصر به فرد، سرمایه گذاری کمتر در تجهیزات | خطر خطای انسانی، کندتر از فرآیندهای خودکار | تولید دسته ای کوچک یا قطعات بسیار تخصصی |

کاربردهای ریخته گری قالب برش دقیق در صنایع مختلف

ریخته گری قالب دقیق به طور گسترده در چندین صنعت که هندسه های پیچیده رایج هستند استفاده می شود. برای مثال، در صنعت خودرو، قطعاتی مانند اجزای موتور، محفظههای گیربکس و براکتها اغلب به طرحهای پیچیدهای نیاز دارند که به طور موثر از طریق ریختهگری با دایکست و پیرایش دقیق تولید میشوند. توانایی تولید اجزای سبک وزن و در عین حال قوی با اشکال پیچیده برای بهبود راندمان سوخت و عملکرد در خودروهای مدرن بسیار مهم است.

در صنعت هوافضا، ریخته گری دقیق برای ساخت قطعاتی که باید استانداردهای عملکرد و ایمنی دقیق را رعایت کنند، استفاده می شود. هندسه های پیچیده در اجزای هوافضا اغلب برای به حداقل رساندن وزن و حفظ قدرت و عملکرد مورد نیاز است. پیرایش دقیق تضمین میکند که این قطعات با تحملهای محکم ساخته میشوند و خطر خرابی در حین کار را کاهش میدهند.

الکترونیک یکی دیگر از بخشهایی است که ریختهگری و پیرایش دقیق در آن حیاتی است. بسیاری از دستگاه های الکترونیکی به محفظه ها، کانکتورها و سایر قطعات با ویژگی های خوب و مشخصات دقیق نیاز دارند. برش دقیق تضمین می کند که این قطعات نه تنها به درستی جا می شوند، بلکه کیفیت سطح لازم را نیز برای جلوگیری از مشکلات عملکرد مربوط به اتلاف گرما، هدایت الکتریکی یا استرس مکانیکی دارند.